Konvergent Polering: En enkel, hurtig, fuldstændig Aperture Polering Process af høj kvalitet Optiske Flats & Spheres

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Convergent Polering er en hidtil ukendt polering system og fremgangsmåde til efterbehandling plane og sfæriske glasoptik hvor et emne, uafhængig af den oprindelige form (dvs. overflade figuren), vil konvergere til den endelige overflade figur med fremragende overfladekvalitet under en fast, uforanderlig sæt polering parametre i en enkelt polering iteration. I modsætning hertil konventionelle fuld blænde polering metoder kræver flere, ofte lange, iterative cyklusser involverer polering, måling og procesændringer at opnå den ønskede overflade figuren. Konvergerende Polering Processen er baseret på begrebet emne-lap højde mismatch medfører trykforskel der aftager med fjernelse og resultater i emnet konvergerer til formen af omgangen. Den vellykkede gennemførelse af de sammenfaldende Polering processen er et resultat af en kombination af en række teknologier til at fjerne alle kilder til uensartet geografisk materiale fjernelse (undtagen emne-lapmismatch) for overfladeværdi konvergens og nedbringe antallet af useriøse partikler i systemet til lavt scratch tætheder og lav ruhed. Konvergerende Polering proces er blevet påvist til fremstilling af både lejligheder og kugler af forskellige former, størrelser og størrelsesforhold om forskellige glasmaterialer. Den praktiske virkning er, at høj kvalitet optiske komponenter kan fremstilles hurtigere, mere gentagne gange, med mindre metrologi, og med mindre arbejdskraft, hvilket resulterer i lavere enhedsomkostninger. I denne undersøgelse er en sammenhængende Polering protokollen specifikt beskrevet til fremstilling 26,5 cm firkantet kvartsglas lejligheder fra en fin jordoverflade til en poleret ~ λ / 2 overflade figur efter polering 4 timer pr overfladen på en 81 cm diameter poler.

Introduction

De vigtigste trin i en typisk optisk fremstillingsproces omfatter formning, slibning, fuld blænde polering, og nogle gange lille værktøj polering 1-3. Med stigende efterspørgsel efter høj kvalitet optiske komponenter til billedbehandling og lasersystemer, har der været betydelige fremskridt i optisk fabrikation i løbet af de sidste årtier. For eksempel, præcision, deterministisk materiale fjernelse er nu muligt i udformningen og slibning processer med fremskridt i Computer Numerical Controlled (CNC) glas forme maskiner. Tilsvarende lille værktøj polering teknologier (f.eks computerstyrede optisk belægning (CCOS), ion regne, og magneto-reologiske efterbehandling (MRF)) har ført til deterministisk materiale fjernelse og overfladeværdi kontrol, således kraftigt påvirker den optiske fabrikation industri. Men den mellemliggende trin i den afsluttende proces, fuld blændeåbning polering, mangler stadig høj determinisme, der typisk kræver faglært opticians til at udføre flere, ofte lange, iterative cyklusser med flere procesændringer at opnå den ønskede overflade figur 1-3.

Det store antal polering metoder, proces variabler, og de komplekse kemiske og mekaniske interaktioner mellem emnet, skød og slam 3-4 har gjort det udfordrende at omdanne optisk polering fra en 'kunst' til en videnskab. For at opnå deterministisk fuld blænde polering skal slibeeffekt være godt forstået. Historisk set har slibeeffekt blevet beskrevet af den udbredte Preston ligning 5

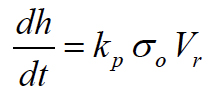

(1)

(1)

hvor DH / dt er den gennemsnitlige tykkelse fjernelse sats, k p er den Preston konstant, σ o erdet anvendte tryk, og V r er den gennemsnitlige relative hastighed mellem emnet og skødet. Figur 1 viser skematisk de fysiske begreber, der påvirker slibeeffekt som beskrevet i Preston ligningen, herunder rumlige og tidsmæssige variationer i hastighed og tryk, forskelle mellem anvendt tryk og trykfordelingen at emnet erfaringer, og friktion effekter 6-8. Især er det faktiske trykfordeling opleves af emnet styres af en række fænomener (beskrevet detaljeret andetsteds 6-8), som kraftigt påvirker resulterende overflade figur af emnet. Også i Preston ligningen, de mikroskopiske og molekylære niveau Virkningerne er stort set foldet ind i makroskopiske Preston konstant (K P), som påvirker den samlede slibeeffekt, mikro-ruhed, og selv ridser på emnet. Forskellige undersøgelser har udvidet Preston model til regnskab til mikroskopisk gylle partikel-pad-emne interaktioner at forklare slibeeffekt og mikroruhed 9-16.

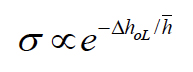

For at opnå deterministisk kontrol af overfladevand tal under fuld blænde polering, hver af de fænomener, der er beskrevet ovenfor skal forstås, kvantificeres og derefter kontrolleres. Strategien bag Konvergent Polering er at fjerne eller minimere de uønskede årsager til manglende ensartet fjernelse af materiale, enten gennem manipuleret poler design eller ved proceskontrol, således at fjernelse kun er drevet af emnet-lap mismatch grund emne form 7,17- 18. Figur 2 viser, hvordan emnet form kan føre til konvergens baseret på arbejdsemnet-lap mismatch koncept. Overvej en flad skød og en hypotetisk emne af komplekse form vist øverst til venstre. Grænsefladen højde mismatch (benævnt hullet, Ah OL) påvirker grænsefladen trykfordeling (σ) som:

indhold "FO: keep-together.within-side =" altid "> (2)

(2) hvor H er en konstant, der beskriver den hastighed, hvormed trykket falder med en stigning i kampen Ah oL 6. I dette eksempel emnet har den højeste lokale tryk i centrum (se nederst til venstre i figur 2), og dermed denne placering vil observere den højeste oprindelige slibeeffekt under poleringen. Som materiale er fjernet, vil trykforskellen over emnet falde på grund af et fald i arbejdsemnet-lap mismatch, og emnet vil konvergere til formen af skødet. Ved konvergens, emnet trykfordeling og dermed fjernelse af materiale, vil være ensartet i hele emnet (se højre side af figur 2). Dette eksempel er illustreret for en flad omgang, howevER, det samme begreb gælder for et sfærisk lap (enten konkav eller konveks). Igen, dette konvergensproces fungerer kun, hvis alle de andre fænomener, der påvirker fysisk materiale uensartethed er blevet elimineret. De specifikke procedurer og tekniske afhjælpninger gennemført i konvergerende Polering protokollen er beskrevet i diskussionen.

Beskrevet i den følgende undersøgelse protokollen er konvergerende poleringsprocessen specifikt til en 26,5 cm kvadrat kvartsglas glas emne ud fra en fin jordoverfladen. I 8 timers polering (4 timer / overflade), kan dette emne opnå en poleret fladhed ~ λ / 2 med meget høj overfladekvalitet (dvs. lav scratch densitet).

Protocol

Representative Results

Discussion

Som omtalt i indledningen, vellykket gennemførelse konvergerende polering for overfladevand tal indebærer at fjerne eller minimere alle de fænomener, der påvirker fysisk materiale uensartethed end den at emnet-lap mismatch grundet emnet form. Hvis nogen af disse fænomener ikke er passende afbødes, enten gennem processtyring eller ved passende teknik af poler, så den ønskede konvergens punkt ikke kan opnås eller opretholdes; derfor hovedsagelig hver afbødning bliver kritisk. For at illustrere dette, <stro…

Divulgazioni

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

Riferimenti

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).