Convergent Polering: en enkel, snabb, Full Aperture poleringsprocessen av högkvalitativ optisk Flats & Spheres

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Convergent Polering är en ny polerings system och förfarande för efterbehandling plana och sfäriska glasoptik i vilken ett arbetsstycke, oberoende av dess ursprungliga form (dvs ytans form), kommer att konvergera till slutlig ytans form med utmärkt ytkvalitet enligt en fast, oföränderlig uppsättning polering parametrar i en enda polering iteration. Däremot konventionella poleringsmetoder fulla bländare kräver flera, ofta långa, iterativa cykler som involverar polering, metrologi och processförändringar för att uppnå den önskade ytan figuren. Den Convergent Polering processen bygger på begreppet arbetsstycket-varv höjd mismatch som resulterar i tryckskillnad som minskar med avlägsnande och resultat i arbetsstycket konvergerar till formen på varvet. Ett framgångsrikt genomförande av Convergent Polering processen är ett resultat av en kombination av flera tekniker för att ta bort alla källor till oenhetlig rumslig avverkning (utom för arbetsstycke-varvmismatch) för ytans form av konvergens och minska antalet oseriösa partiklar i systemet för låga scratch täthet och låg grovhet. Den Convergent Polering Processen har visats för tillverkning av både lägenheter och sfärer av olika former, storlekar och bildformat på olika glasmaterial. Den praktiska effekten är att optiska komponenter av hög kvalitet kan tillverkas snabbare, mer flera gånger, med mindre metrologi, och med mindre arbete, vilket resulterar i lägre enhetskostnader. I denna studie är det konvergenta Polering protokoll specifikt beskrivits för framställning av 26,5 cm i fyrkant kvarts lägenheter från en fin markytan till en polerad ~ λ / 2 ytans form efter polering 4 tim per yta på ett poler diameter 81 cm.

Introduction

De viktigaste stegen i en typisk optisk tillverkningsprocess inkluderar formning, slipning, full bländar polering, och ibland litet verktyg polering 1-3. Med ökande efterfrågan på optiska komponenter av hög kvalitet för bild- och lasersystem, har det skett en betydande framsteg inom optisk tillverkning under de senaste årtiondena. Till exempel, precision, är deterministisk avverkning nu möjligt under formning och slipprocesser med framsteg inom Computer Numerical Controlled (CNC) glasformningsmaskiner. Likaså liten verktygspolerteknik (t.ex. datorstyrd optisk ytbeläggning (CCOS), jon räkna, och magneto reologiska efterbehandling (MRF)) har lett till deterministiska avverkning och ytans form kontroll, vilket starkt påverkar den optiska tillverkningsindustrin. Men den mellansteg i den avslutande processen, full bländar polering, saknar fortfarande hög determinism, vanligtvis kräver skickliga opticians för att utföra flera, ofta långa, iterativa cykler med flera processförändringar för att uppnå den önskade ytan figur 1-3.

Det stora antalet poleringsmetoder, processvariabler, och den komplexa kemiska och mekaniska interaktioner mellan arbetsstycket, knä och slam 3-4 har gjort det svårt att omvandla optisk polering från en "konst" till en vetenskap. För att uppnå deterministisk fulla bländar polering måste avverkning vara väl förstått. Historiskt har avverkning beskrivits av den flitigt Preston ekvation 5

(1)

(1)

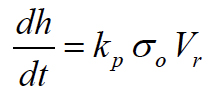

där dh / dt är den genomsnittliga tjockleken avverkning, är k p Preston konstant, σ o sägadet pålagda trycket, och V r är den genomsnittliga relativa hastigheten mellan arbetsstycket och varvet. Figur 1 visar schematiskt de fysiska begrepp som påverkar avverkning som beskrivs i Preston ekvation, inklusive rumsliga och tidsmässiga variationer i hastighet och tryck, skillnader mellan applicerat tryck och tryckfördelningen att arbetsstycket upplevelser, och friktionseffekter 6-8. I synnerhet är den faktiska tryckfördelning som upplevs av arbetsstycket regleras av ett antal fenomen (som beskrivs i detalj på annan plats 6-8) som starkt påverkar resulterande ytans form av arbetsstycket. Även i Preston ekvation, de mikroskopiska och molekylär nivå effekter till stor del vikas till den makroskopiska Preston konstant (k p), vilket påverkar den totala avverkningskapacitet, mikro råhet, och till och med skrapa på arbetsstycket. Olika studier har expand Preston modell till svars för mikroskopisk slampartikel-pad-arbetsstycket interaktioner förklara avverkning och mikro-ytråhet 9-16.

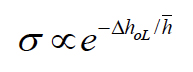

För att uppnå deterministisk styrning av ytans form under full bländaröppning polering, var och en av de fenomen som beskrivs ovan måste förstås, kvantifieras och sedan kontrolleras. Strategin bakom Convergent Polering är att eliminera eller minimera de oönskade orsakerna olikformig avverkning, antingen genom konstruerad poler utformning eller genom processtyrning, så att avlägsnandet endast drivs av mismatch arbetsstycket-varvet på grund av arbetsstycket formen 7,17- 18. Figur 2 visar hur arbetsstycke form kan leda till konvergens baserad på arbetsstycket-varvet mismatch koncept. Betrakta en plan knä och en hypotetisk arbetsstycke av komplex form som visas överst till vänster. Gränssnittet höjd mismatch (kallad gapet, Ah ol) påverkar fördelningen gränssnittstrycket (σ) som:

innehåll "fo: keep-together.within-page =" always "> (2)

(2) där h är en konstant som beskriver den hastighet med vilken trycket avtar med en ökning av gapet Ah oL 6. I detta exempel har arbetsstycket högsta lokala trycket i centrum (se längst ner till vänster i figur 2), och därmed denna plats kommer att följa den högsta start avverkning vid polering. Som material avlägsnas, kommer tryckskillnaden över arbetsstycket minska på grund av en minskning i obalans arbetsstycket-varv, och arbetsstycket kommer att konvergera till formen på varvet. Vid konvergens, arbetsstycket tryckfördelning och därmed avverkning, kommer att vara enhetliga i hela arbetsstycket (se högra sidan av figur 2). Detta exempel illustreras för en platt varv, however, samma koncept gäller för en sfärisk varv (antingen konkav eller konvex). Återigen, bara detta konvergensprocess fungerar om alla andra fenomen som påverkar rumslig material olikformighet har eliminerats. De särskilda förfarande och ingenjörs mitigations förs i Convergent Polering protokollet beskrivs i diskussion.

Det protokoll som beskrivits i följande studie är de konvergerande poleringsprocessen specifikt för en 26,5 cm kvadrat sintrat kiselglasarbetsstycket med början från en fin markytan. I åtta timmars polering (4 timmar / yta), kan detta stycket uppnå en polerad planhet ~ λ / 2 med ytkvalitet mycket hög (dvs låg scratch täthet).

Protocol

Representative Results

Discussion

Som diskuterades i inledn framgångsrikt genomförande av Convergent Polering på yt- siffran innebär att eliminera eller minimera alla de fenomen som påverkar rumsliga material olikformighet utom arbetsstycke-lap mismatch på grund av arbetsstycket form. Om någon av dessa fenomen inte är korrekt mildras, antingen genom processtyrning eller genom lämplig konstruktion av poler, då kan inte uppnås eller upprätthållas den önskade konvergenspunkten; därmed i huvudsak varje begränsning blir kritisk. För att illu…

Divulgazioni

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

Riferimenti

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).