Procédure expérimentale pour Spinning chaud de fonte d'aluminium Composants

Summary

Un protocole expérimental pour instrumenté rotatif formage à chaud de fonte d'alliages d'aluminium utilisant un appareil sur mesure mise à l'échelle industrielle est présenté. considérations expérimentales, y compris les effets thermiques et mécaniques sont discutés, ainsi que la similitude avec le traitement à grande échelle des roues automobiles.

Abstract

Haute performance, roues automobiles en aluminium moulé sont de plus en incrémentielle formé par fluotournage / repoussage à des températures élevées pour améliorer les propriétés des matériaux. Avec un large éventail de paramètres de traitement qui peut affecter à la fois la forme atteint et les propriétés du matériau résultant, ce type de traitement est notoirement difficile à commission. Une version simplifiée, légers du processus a été conçu et mis en œuvre pour l'ensemble de la taille des roues automobiles. L'appareil est destiné à aider à comprendre les mécanismes de déformation et de la réponse du matériau à ce type de traitement. Un protocole expérimental a été mis au point pour préparer, et ensuite procéder à des essais de formage et est décrit pour as-cast ébauches de roue A356. Le profil thermique atteint, ainsi que les détails de l'instrumentation sont fournis. Similitude avec à grande échelle des opérations qui donnent beaucoup plus déformation à des vitesses plus rapides de formation est discutée.

Introduction

Une des opérations de formage des métaux plus difficiles actuellement pratiquées dans les secteurs de l' aérospatiale et de transport est la filature de métal, y compris les dérivés tels que le cisaillement de formage et l' écoulement formant 1, 2. Dans ce procédé, une pièce de révolution est placée sur un mandrin qui représente la forme finale souhaitée, et filé en contact avec un ou plusieurs rouleaux incidentes. La pièce étant comprimée entre le rouleau et le mandrin, puis déforme plastiquement, avec une réponse combinée diversifiée comprenant la flexion, d'allongement et amincissement axial. Dans un matériau qui présente une ductilité limitée ou est autrement difficile à former, ce qui est parfois effectuée à une température élevée pour diminuer la contrainte d'écoulement et l'augmentation de la ductilité.

Du point de vue de la transformation, il existe un large éventail de paramètres qui peuvent dicter la forme et les propriétés du composant fabriqué. De nombreuses études ont mis l'accentsur des techniques statistiques pour l' optimisation des différents paramètres 3, 4, 5. Les variables comprennent la géométrie de l'outillage, tel que la forme de l'outil et le mandrin; former des vitesses, y compris les taux de vitesse de rotation du mandrin et d'alimentation de l'outillage; ainsi que les propriétés du matériau. Lorsque les températures élevées sont nécessaires, les praticiens doivent évaluer la température minimale nécessaire tout en conservant un produit de son.

alliages d'aluminium coulé sont utilisés dans une grande variété d'applications automobiles et aéronautiques, avec A356 en alliage utilisé dans les roues de l'automobile. Cependant, cet alliage ne convient pas pour former à température ambiante 6, 7 en raison de sa ductilité limitée et doit être formé à des températures élevées. Cela introduit une foule de traitement complexité, principalement dans le contrôle de la température. Comme les propriétés de ce matériau changent significantly avec la température 8, il est particulièrement important d'effectuer des essais instrumentés dans lequel les conditions thermiques peuvent être gardés à l' intérieur d' une fenêtre raisonnable de traitement et être surveillés. Des données détaillées sur le comportement thermomécanique des A356 de coulée allant de la température ambiante à 500 ° C sur une large gamme de vitesses de déformation peuvent être examinées ailleurs. 9

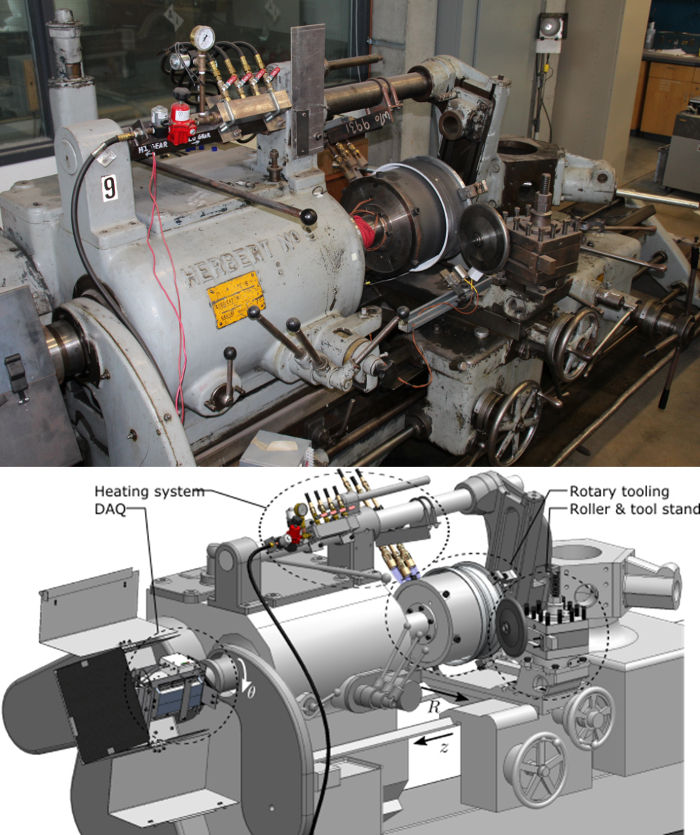

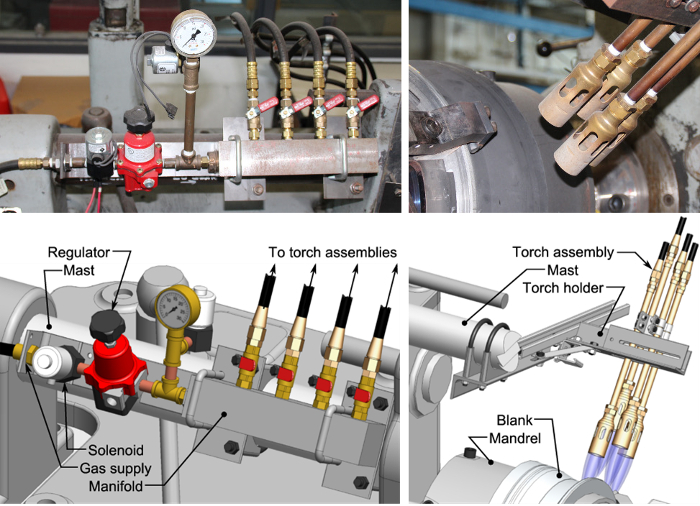

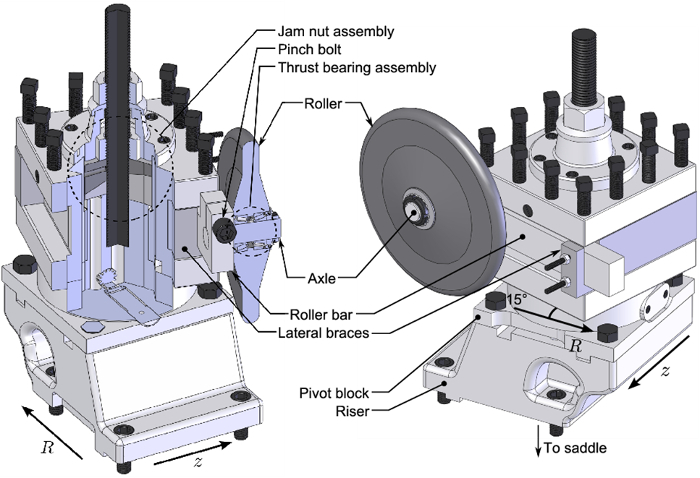

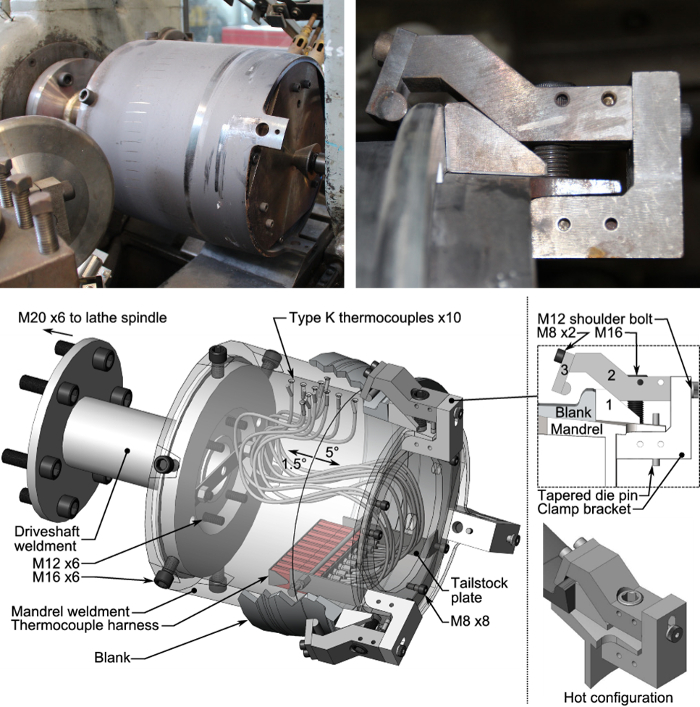

Afin de soutenir le développement et l' optimisation des flux des opérations pour la fabrication de la roue de formage, de l' équipement de formation personnalisé a été mis au point au Département de génie des matériaux à l'Université de la Colombie – Britannique (Figure 1). Cet appareil a été construit principalement à partir, un tour de cabestan à courroie manuel avec une puissance totale de 22 kW, et un système de chauffage au chalumeau au propane avec une puissance maximale de 82 kW (Figure 2). Un mandrin avec des thermocouples embarqués le long d'un ensemble de rouleau rigide (figure 3) a étéinstallé, qui est capable de former des pièces à usiner jusqu'à 330 mm de diamètre. Le mandrin possède un système de serrage à actionnement manuel qui est capable de tenir compte des grandes variations de diamètre de la pièce se produisant lors du traitement (figure 4). Un système alimenté par batterie d'acquisition de données (DAQ) sans fil contenant un ordinateur miniature capable de surveiller la température du mandrin pendant le formage et l'ébauche pour chauffer la caractérisation a été installé sur l'arbre creux du tour. Alors que d' autres processus d'écoulement de formation ont été synthétisés en utilisant des tours adaptés 4, 10, le présent appareil est le premier à incarner l' acquisition de chauffage in situ et des données thermiques.

Un protocole de traitement pour les opérations de formage industriellement échelle a été développée pour fournir des conditions de traitement indicatifs. Décrite par la suite, ce protocole se compose de l'outillage et de la préparation de la pièce, la pratique de formation, concluding avec fin de la formation des opérations d'essai.

Figure 1: Vue d'ensemble de l' appareil expérimental. les composants principaux qui ont été ajoutés à un tour cabestan modifié pour former à des températures élevées. Photographie de l'équipement (en haut) et les principales directions de travail et composants marqués sur une représentation de conception assistée par ordinateur (en bas). S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 2: Chauffage détails du système. Un système de chauffage au propane avec quatre brûleurs discrets (haut et en bas à droite) actionnés à partir d'un collecteur central contenant un solénoïde de commande de gaz (en haut et en bas à gauche).La pression du gaz et un débit discret pour chacun des brûleurs est possible, ainsi que le placement le long de la découpe pour se conformer aux différentes géométries. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 3: Rouleau debout détail de montage. Le porte-outil original sur le tour a été adapté pour tenir un rouleau à angles arbitraires par rapport à l'axe de rotation du mandrin par l'intermédiaire d'un ensemble de la confiture de noix. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 4: <strong> Mandrin instrumenté et vue d'ensemble du système de serrage. L'outillage rotatif a été conçu pour boulonner directement à la broche du tour, qui est à son tour pris en charge par un centre en direct sur la poupée mobile (en haut et en bas à gauche). Mâchoire / opération est également représentée (en haut et en bas à droite). S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Protocol

Representative Results

Discussion

Les résultats représentatifs indiqués ci-dessus mettent en évidence que le protocole et le matériel utilisé est capable de former en fonte d'aluminium à des températures élevées, et a fourni une plate-forme pour déterminer une fenêtre de traitement pour l'écoulement formant des roues. La technique illustrée peut être utilisée pour explorer les aspects de la formation d' enveloppes, y compris la manière dont deux formées et le matériau non formé répond à un traitement thermique 8. Cependant, il est possible d'améliorer le protocole de traitement en cours avec cet appareil.

En ce qui concerne en outre l' instrumentation, ce qui permettrait d' accélérer le développement du modèle de processus, l'inclusion de dynamomètre de machines-outils et tribomètres 11, 12 pour mesurer la formation des charges et des facteurs de friction sur le rouleau fournirait des informations importantes sur les conditions de traitement. Ceci est une technique d'instrumentation largement utilisé pour les études d'usinage orthogonales, et pourraitêtre facilement mis en œuvre sur la machine actuelle. Cette instrumentation supplémentaire serait de fournir des données utiles pour valider avec précision des efforts de modélisation 13, 14 et soutenir l'intérêt industriel de plus en plus dans ce processus. Afin de saisir efficacement l'évolution de la température de l'ébauche au cours du traitement, une technique de mesure sans contact est souhaitable. Cependant, les techniques infrarouges à base communes sont entravés par une faible émissivité de l'aluminium et la façon dont les changements de surface au cours du traitement. Ceci est la principale raison pour laquelle un instrumenté, la mise à blanc a été utilisé pour capturer la réponse thermique typique obtenue avec le protocole décrit, et a servi à remplir une analyse de transfert de chaleur de référence pour relier mandrin température de surface à la pièce.

Comme il est en grande partie un processus de formage manuel pour un matériau qui est sensible à la fois à la température, certaines incohérences entre l'exécution d'exécuter sontêtre attendu. Les alliages d'aluminium ont des microstructures qui sont très sensibles à des températures supérieures à 100 ° C en raison de mécanismes de vieillissement. Par conséquent, les étapes les plus critiques au sein du protocole sont 1,2 et 3,3-3,7, où le blanc est à des températures élevées. Serrage et la remise en place les pinces doivent être menées aussi rapidement que possible pour maintenir la répétabilité entre les opérations de formage.

Le chauffage pièce in situ en oeuvre lors de l'étape de préchauffage est tout à fait inefficace et peut être améliorée par un chauffage par rayonnement. Les vitesses de traitement global en termes de mandrin et outil mouvements qui peuvent être atteints sont quelque peu limités par les capacités du tour employé. des vitesses plus élevées nécessitent formant un cadre plus rigide avec une capacité de charge plus élevée, en particulier si la formation d'un matériau plus résistant devait être tenté. La pièce de serrage et la libération pourrait être améliorée avec l'ajout d'actionnement hydraulique ou pneumatique. Comme le transfert de la chaleur blank sur le mandrin est en grande partie fonction de la pression exercée par la pièce à usiner sur le mandrin, cette addition peut également améliorer une approche basée sur un modèle pour déterminer la température de la pièce pendant le formage avec le système existant.

L'appareil et le mode opératoire décrit a montré que la formation des charges pour ce matériau dans ces conditions se rapproche celles pour les opérations de tournage standard, et reste un processus très rentable permettant de réaliser des essais de fabrication. La recherche sur les différentes routes de fabrication et formabilité peut être effectuée loin de l'équipement de formation commerciale, ce qui est extrêmement coûteux à exploiter. Avec l'appareil et protocole décrit, les paramètres de traitement peuvent être étudiés avant de construire une plus grande échelle, l'équipement de débit plus élevé, et à la connaissance des auteurs, est une approche unique.

Comme le protocole développé n'a été appliqué à une variante spécifique de l'alliage d'aluminium coulé, lere est une multitude d'autres alliages d'aluminium de fonderie qui pourraient être étudiés pour une variété d'applications au-delà des roues automobiles. Comme ces alliages ont des fenêtres de traitement d'environ similaires du point de vue de la température, le protocole développé peut être facilement adapté.

Divulgations

The authors have nothing to disclose.

Acknowledgements

Les auteurs tiennent à remercier Ross McLeod, David Torok, Wonsang Kim et Carl Ng pour leur soutien technique. MJ Roy aimerait remercier le soutien de EPSRC (EP / L01680X / 1) à travers les matériaux pour Exigeant Centre Environnements de formation doctorale et Rio Tinto Alcan pour un soutien financier par le biais d'une attribution de bourses de recherche.

Materials

| Reagent/Material | |||

| High temperature grease | Dow Corning | Molycote M-77 | |

| High temperature lubricant | Superior Graphite | sureCOAT | |

| High temperature die coat | Vesuvius/Foseco | DYCOTE 32 | |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Live center | Riten Industries | 17124 | Bell-head, spring loaded |

| Live center adapter | Riten Industries | 431 | Adapter for lathe |

| Impact wrench | Chicago Pneumatic | CP7749-2 | 1/2" drive, 0-545 ft-lb |

| Torque wrench | Westward Tools | 6PAG0 | 1/2" drive, 0-250 ft-lb |

| Air-powered paint sprayer | Cambell Hausfeld | DH4200 | For die coat |

| Air-powered paint sprayer | Cambell Hausfeld | DH5500 | For graphite-based lubricant, high volume low pressure (HVLP) type |

| Data acquisition unit | Measurement Computing | USB-2416 | |

| Reed thermocouple | Omega Engineering | 88108 | |

| Propane tank | Generic | 20/40 lb, POL fitted | |

| Solenoid valve | Aztec Heating | SV-S121 | |

| Gas regulator | Aztec Heating | 67CH-743 | 0-30 psi |

| Burner tips | Exact | 3119 | Qty: 4 |

| Roller bearings | SKF | 32005 X/Q | Qty: 2 |

References

- Wong, C., Dean, T. A review of spinning, shear forming and flow forming processes. Int. J Mach Tool Manu. 43 (14), 1419-1435 (2003).

- Music, O., Allwood, J. M., Kawai, K. A review of the mechanics of metal spinning. J Mater Process Tech. 210 (1), 3-23 (2010).

- Razani, N. A., Jalali Aghchai, A., Mollaei Dariani, B. Flow-forming optimization based on hardness of flow-formed AISI321 tube using response surface method. Int J Adv Manuf Tech. 70 (5), 1463-1471 (2014).

- Abedini, A., Rash Ahmadi, S., Doniavi, A. Roughness optimization of flow-formed tubes using the Taguchi method. Int J Adv Manuf Tech. 72 (5), 1009-1019 (2014).

- Davidson, M. J., Balasubramanian, K., Tagore, G. R. N. Experimental investigation on flow-forming of AA6061 alloy-A Taguchi approach. J Mater Process Tech. 200 (1-3), 283-287 (2008).

- Cheng, Y. C., Lin, C. K., Tan, A. H., Lin, J. C., Lee, S. L. Effect of Spinning Deformation Processing on the Wear and Corrosion Properties of Al-7Si-0.3Mg Alloys. Mater Manuf Process. 25 (7), 689-695 (2010).

- Mori, K., Ishiguro, M., Isomura, Y. Hot shear spinning of cast aluminium alloy parts. J Mater Process Tech. 209 (7), 3621-3627 (2009).

- Roy, M. J., Maijer, D. M. Response of A356 to warm rotary forming and subsequent T6 heat treatment. Mat Sci Eng A-Struct. 611, 223-233 (2014).

- Roy, M. J., Maijer, D. M., Dancoine, L. Constitutive behavior of as-cast A356. Mat Sci Eng A-Struct. 548, 195-205 (2012).

- Molladavoudi, H. R., Djavanroodi, F. Experimental study of thickness reduction effects on mechanical properties and spinning accuracy of aluminum 7075-O, during flow forming. Int J Adv Manuf Tech. 52 (9), 949-957 (2011).

- Smolenicki, D., Boos, J., Kuster, F., Roelofs, H., Wyen, C. F. In-process measurement of friction coefficient in orthogonal cutting. CIRP Ann-Manuf Techn. 63 (1), 97-100 (2014).

- Xu, W., Zhao, X., Ma, H., Shan, D., Lin, H. Influence of roller distribution modes on spinning force during tube spinning. Int J Mech Sci. 113, 10-25 (2016).

- Roy, M. J., Maijer, D. M. Analysis and modelling of a rotary forming process for cast aluminium alloy A356. J Mater Process Tech. 226, 188-204 (2015).

- Lu, P., Zhang, Y. K., Ma, F. Finite element analysis on multi-step rolling process and controlling quality defect for steel wheel rim. Adv Mech Eng. 7 (7), 1-11 (2015).