투과 전자 현미경 워크플로우, 결과 분석 및 데이터 관리에 대한 머신 비전 접근 방식

Summary

여기에서는 머신 비전 소프트웨어를 활용하여 TEM 이미징 중에 동적 프로세스를 안정화하는 동시에 각 이미지에 대한 여러 메타데이터 스트림을 탐색 가능한 타임라인으로 인덱싱하는 프로토콜을 제시합니다. 우리는 이 플랫폼이 실험 과정에서 전자 선량의 자동 보정 및 매핑을 가능하게 하는 방법을 보여줍니다.

Abstract

투과 전자 현미경(TEM)을 통해 사용자는 기본적인 원자 규모로 재료를 연구할 수 있습니다. 복잡한 실험은 시간이 많이 걸리고 복잡한 분석이 필요한 수많은 매개변수가 있는 수천 개의 이미지를 일상적으로 생성합니다. AXON synchronicity는 TEM 연구에 내재된 문제점을 해결하기 위해 설계된 머신 비전 동기화(MVS) 소프트웨어 솔루션입니다. 현미경에 설치되면 실험 중에 현미경, 검출기 및 현장 시스템에서 생성된 이미지와 메타데이터를 지속적으로 동기화할 수 있습니다. 이러한 연결성을 통해 공간, 빔 및 디지털 보정의 조합을 적용하여 시야 내에서 관심 영역을 중앙 및 추적하고 즉각적인 이미지 안정화를 제공하는 머신 비전 알고리즘을 적용할 수 있습니다. 이러한 안정화에 의해 제공되는 해상도의 실질적인 향상에 더하여, 메타데이터 동기화는 이미지들 사이의 변수들을 계산하는 계산 및 이미지 분석 알고리즘의 적용을 가능하게 한다. 이 계산된 메타데이터는 추세를 분석하거나 데이터 세트 내에서 주요 관심 영역을 식별하는 데 사용할 수 있으며, 이는 향후 새로운 통찰력과 보다 정교한 머신 비전 기능의 개발로 이어질 수 있습니다. 이 계산된 메타데이터를 기반으로 하는 모듈 중 하나는 선량 보정 및 관리입니다. 선량 모듈은 픽셀 단위로 샘플의 특정 영역에 전달되는 전자 플루언스(e-/Å 2·s-1) 및 누적 선량(e–/Å2)에 대한 최첨단 교정, 추적 및 관리를 제공합니다. 이를 통해 전자빔과 시료 사이의 상호 작용에 대한 포괄적인 개요를 볼 수 있습니다. 실험 분석은 이미지와 해당 메타데이터로 구성된 데이터 세트를 쉽게 시각화, 정렬, 필터링 및 내보낼 수 있는 전용 분석 소프트웨어를 통해 간소화됩니다. 이러한 도구를 결합하면 효율적인 협업 및 실험 분석이 용이하고 데이터 마이닝을 장려하며 현미경 경험을 향상시킬 수 있습니다.

Introduction

투과 전자 현미경(TEM)과 그 기능은 카메라, 검출기, 샘플 홀더 및 컴퓨팅 기술의 발전으로 엄청난 이점을 얻었습니다. 그러나 이러한 발전은 단절된 데이터 스트림, 인간 작업의 한계 및 번거로운 데이터 분석으로 인해 방해를 받고 있습니다 1,2. 또한, 현장 및 작동 실험은 TEM을 실시간 나노 스케일 실험실에 적용하여 가스 또는 액체 환경에서 샘플을 연구하는 동시에 다양한 외부 자극을 적용 할 수 있습니다 3,4,5. 이러한 복잡한 워크플로의 채택은 이러한 한계를 확대할 뿐이며, 결과적으로 이러한 데이터 스트림의 크기와 복잡성이 증가함에 따라 우려가 커지고 있습니다. 따라서 데이터를 찾고, 액세스하고, 상호 운용하고, 재사용하기 위해 기계 실행 가능성을 활용하는 것이 점점 더 강조되고 있으며, 이는 FAIR 원칙6으로 알려져 있습니다. FAIR 원칙 개념에 따라 연구 데이터를 게시하는 것은 전 세계 정부 기관으로부터 호의적인 관심을 받았으며7,8, 머신 비전 소프트웨어를 사용하여 FAIR 원칙을 적용하는 것이 채택의 핵심 단계입니다.

머신 비전 동기화(MVS) 소프트웨어 플랫폼은 복잡하고 메타데이터가 많은 TEM 실험(특히 현장 및 운영 실험)을 수행하고 분석하는 데 내재된 특정 문제점에 대응하여 개발되었습니다9. MVS 소프트웨어는 TEM에 설치되면 현미경 컬럼, 검출기 및 통합 현장 시스템을 연결, 통합 및 통신합니다. 이를 통해 지속적으로 이미지를 수집하고 해당 이미지를 실험 메타데이터와 정렬하여 처음부터 끝까지 실험의 타임라인인 포괄적인 검색 가능한 데이터베이스를 형성할 수 있습니다(그림 1). 이러한 연결성을 통해 MVS 소프트웨어는 샘플이 형태학적 변화를 겪고 있는 경우에도 관심 영역(ROI)을 지능적으로 추적하고 안정화하는 알고리즘을 적용할 수 있습니다. 이 소프트웨어는 드리프트 컨트롤 및 포커스 어시스트 기능을 통해 ROI를 안정화하기 위해 필요에 따라 스테이지, 빔 및 디지털 보정에 조정을 적용합니다. 이 소프트웨어는 다양한 실험 시스템에서 생성된 원시 메타데이터로 이미지를 풍부하게 할 뿐만 아니라 이미지 분석 알고리즘을 사용하여 이미지 간의 변수를 계산하여 샘플 드리프트 또는 초점 변화를 자동으로 보정할 수 있는 새로운 계산 메타데이터를 생성할 수 있습니다.

MVS 소프트웨어를 통해 수집된 TEM 이미지 및 관련 메타데이터는 분석 소프트웨어인 Studio(이하 분석 소프트웨어라고 함)10의 무료 오프라인 버전을 통해 누구나 열고 볼 수 있는 실험 타임라인으로 구성됩니다. 실험 중에 MVS 소프트웨어는 현미경의 카메라 또는 검출기에서 세 가지 유형의 이미지를 동기화하고 기록하며, 이는 이미지 뷰어 아래의 타임라인 상단에 표시됩니다: 단일 획득(TEM 소프트웨어에서 직접 획득한 개별 단일 획득 이미지), 원시(디지털 드리프트 보정이 적용되지 않은 검출기/카메라 라이브 스트림의 이미지, 이러한 이미지는 다음을 통해 물리적으로 보정되었을 수 있습니다. 스테이지 이동 또는 빔 이동) 및 드리프트 수정(디지털 드리프트된 감지기/카메라 라이브 스트림의 이미지). 실험 또는 세션 중에 수집된 데이터는 포함된 메타데이터의 손실 없이 컬렉션이라고 하는 더 작은 섹션 또는 데이터 조각으로 더 구체화할 수 있습니다. 분석 소프트웨어에서 이미지, 이미지 스택 및 메타데이터를 다양한 개방형 이미지 및 스프레드시트 유형으로 직접 내보내 다른 도구 및 프로그램을 사용하여 분석할 수 있습니다.

MVS 소프트웨어가 지원하는 현미경 제어, 안정화 및 메타데이터 통합 프레임워크를 통해 현재 TEM 워크플로의 한계를 완화하도록 설계된 추가 머신 비전 프로그램 또는 모듈을 구현할 수도 있습니다. 이 동기화 플랫폼을 활용하기 위해 개발된 첫 번째 모듈 중 하나는 전자 선량 보정 및 샘플 내 빔 노출 영역의 공간 추적입니다. 모든 TEM 이미지는 샘플과 전자빔 사이의 상호 작용으로 형성됩니다. 그러나, 이러한 상호작용은 또한 방사선 분해 및 연쇄 손상(knock-on damage)과 같은 샘플에 대한 부정적이고 피할 수 없는 영향을 초래할 수 있으며, 이미지를 생성하기 위해 충분히 높은 전자 선량을 적용하는 것과 결과적인 빔 손상(13, 14)을 최소화하는 것 사이의 신중한 균형을 필요로 한다.

많은 사용자들이 전자 선량을 추정하기 위해 스크린 전류 측정에 의존하지만, 이 방법은 실제 빔 전류(15)를 광범위하게 과소평가하는 것으로 나타났다. 정성적 선량 값은 동일한 설정으로 동일한 현미경의 스크린 전류를 통해 얻을 수 있지만 다른 현미경 또는 설정을 사용하여 이러한 선량 조건을 재현하는 것은 매우 주관적입니다. 또한 실험 중에 사용자가 수행한 이미징 매개변수 조정(예: 스폿 크기, 조리개, 배율 또는 강도)은 결과 선량을 계산하기 위해 스크린 전류를 별도로 측정해야 합니다. 사용자는 주어진 실험 동안에 사용된 이미징 조건을 엄격하게 제한하거나, 사용된 각각의 렌즈 조건을 세심하게 측정하고 기록하여, 현미경의 정상 작동을 위해 실현 가능한 것 이상으로 실험을 상당히 복잡하게 하고 연장시켜야 한다(16, 17).

이 프로토콜의 선량 소프트웨어라고 하는 선량은 자동 전류 측정이 가능하도록 설계된 전용 교정 홀더를 활용하는 선량 교정 소프트웨어 모듈입니다. 정확한 빔 전류 교정을 위한 황금 표준인 패러데이 컵(15)은 교정 홀더의 팁에 통합되어 있습니다. MVS 소프트웨어는 각 렌즈 조건에 대해 일련의 빔 전류 및 빔 영역 보정을 수행하고 해당 값을 픽셀 수준의 이미지에 포함합니다.

이 비디오 기사에서는 대표적인 나노 물질 샘플을 사용하여 TEM 워크플로우의 모든 영역을 향상시키도록 설계된 MVS 소프트웨어 프로토콜을 제시합니다. 빔 민감성 제올라이트 나노입자 샘플(14)은 보정 및 투여량 관리 워크플로우를 시연하기 위해 사용된다. 우리는 가열 될 때 상당한 형태 학적 변화를 겪는 Au /FeOx 나노 촉매18,19 샘플을 사용하여 대표적인 현장 가열 실험을 수행합니다. 이 현장 실험은 소프트웨어의 안정화 알고리즘과 여러 메타데이터 스트림을 대조하는 기능을 강조하며, 이는 현장 및 운영 연구에 내재된 과제입니다. 프로토콜에 설명되어 있지는 않지만 고유한 전자 선량 감도로 인해 액체-EM 연구(이전에 문헌20,21,22에 보고된 프로토콜)에 대한 소프트웨어 유용성의 대표적인 예와 이러한 기술을 적용하여 액체-EM 실험에 대한 선량의 효과에 대한 이해를 향상시키는 방법에 대해 논의합니다. 마지막으로 오프라인 분석 소프트웨어를 사용하여 다양한 이미지, 비디오 및 데이터 파일을 시각화, 필터링 및 액세스 가능한 다른 형식으로 내보내는 데이터 분석을 간소화하는 방법을 보여줍니다.

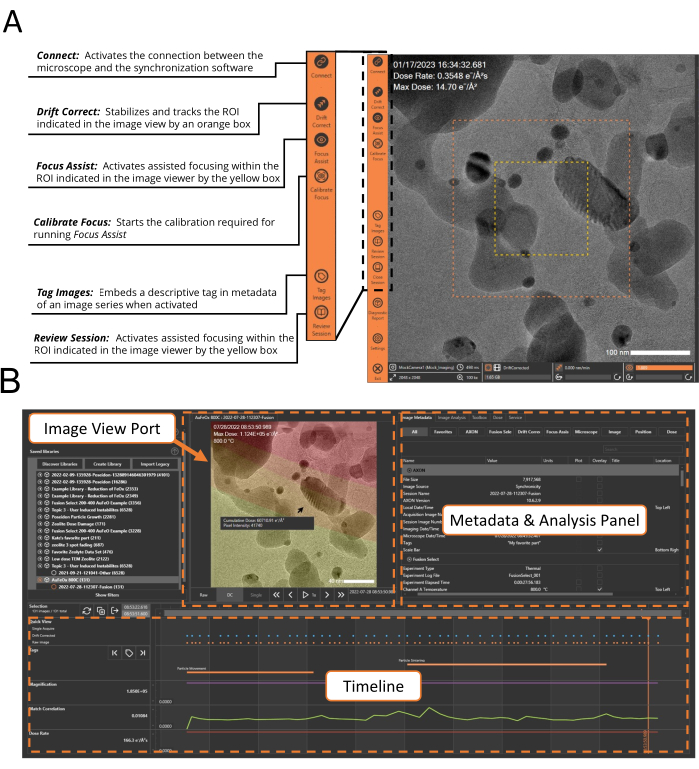

그림 1: MVS 및 분석 소프트웨어의 사용자 인터페이스 예. (A) 동기화 소프트웨어 이미지 보기 창 및 제어판. TEM과 동기화 소프트웨어 간의 연결은 현미경의 이미지와 메타데이터를 동기화 소프트웨어로 스트리밍하는 연결 버튼을 활성화하여 설정됩니다. 이미지 뷰어에서 작업자는 드리프트 보정 및 초점 지원과 같은 다양한 머신 비전 지원 작업을 수행할 수 있습니다. 또한 데이터 수집을 방해하지 않고 Tag Images 및 Review Session을 적용할 수 있는 기능을 제공합니다. (B) 이미지 뷰 포트, 타임라인, 메타데이터 및 분석 패널의 위치를 강조 표시하는 이미지 분석 소프트웨어의 스크린샷. 분석 소프트웨어는 실험 중 어느 시점에서나 액세스할 수 있으며, 세션 검토 버튼을 사용하여 해당 시점까지 획득한 이미지를 검토할 수 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

Protocol

Representative Results

Discussion

TEM 실험 결과의 해석은 종종 현미경 설정, 이미징 조건, 그리고 operando 또는 in situ 실험의 경우 환경 또는 자극의 변화와 같은 많은 상호 연결된 실험 매개변수에 따라 달라집니다 1,23. 이러한 파라미터가 지속적으로 수정될 수 있는 대규모 TEM 데이터 세트의 정확한 분석을 위해서는 실험실 저널 또는 기타 외부 문서 소스에 각 이미지에 대한 각 조건과 설정을 정확하게 기록하기 위해 작업자의 상당한 주의가 필요합니다. TEM 데이터 세트의 크기와 복잡성이 증가함에 따라 수동 기록 보관을 관리할 수 없게 되고 주요 정보가 누락되거나 부정확하게 기록될 수 있습니다. 여기에 설명된 MVS 소프트웨어는 현미경, 검출기/카메라 및 기타 시스템(예: 현장 샘플 홀더)에서 실험 중에 생성된 메타데이터를 통합하고 해당 이미지와 정렬합니다.

메타데이터 통합 외에도 이 소프트웨어는 머신 비전 알고리즘을 적용하여 드리프트 보정 및 초점 지원 기능을 사용하여 공간, 빔 및 디지털 보정의 조합을 통해 시야를 추적하고 안정화합니다. 드리프트 보정 기능이 사용되면 MVS 소프트웨어로 가져온 첫 번째 이미지를 사용하여 교차 상관 ‘템플릿’ 이미지가 생성됩니다. 그런 다음 템플릿을 들어오는 이미지와 비교하여 샘플 드리프트 또는 이동의 방향과 크기를 계산합니다. 이 정보를 통해 MVS 소프트웨어는 스테이지 위치, 빔 또는 이미지 이동, 디지털 이미지 보정의 세 가지 매개변수 중 하나 이상을 조정하여 이미지 기능을 동일한 위치에 유지하는 데 필요한 보정을 자동으로 적용합니다. 포커스 어시스트 기능은 알고리즘 조합을 활용하여 각 이미지에 초점 점수라고 하는 초점 값을 할당하고, 이 점수를 비교하여 샘플의 초점을 유지하기 위해 적용할 디포커스 조정의 크기와 방향을 결정합니다. STEM 이미징 모드에서 MVS 소프트웨어는 초점 점수를 할당하기 위해 정규화된 분산의 독점 버전을 통해 대비를 최대화하려고 시도합니다. TEM 모드에서는 FFT에서 방사형 강도 합이 계산되어 초점 점수를 계산하는 데 사용됩니다. MVS 소프트웨어가 이미지에 대한 올바른 초점 점수를 정확하게 계산할 수 없을 때 초점을 최적화하는 기능에 대한 제한이 발생합니다. 이는 일반적으로 현미경이 잘못 정렬되거나 보정 중에 샘플의 초점이 크게 맞지 않아 소프트웨어가 올바른 시작 초점 점수 값을 올바르게 계산하지 못할 때 발생합니다. MVS 소프트웨어는 FFT의 격자 무늬가 초점 점수 알고리즘을 ‘압도’할 수 있기 때문에 잘 정의된 격자 무늬가 있는 샘플에 대한 초점 점수를 계산하는 데 어려움을 겪을 수 있습니다. 따라서 샘플이 초점에서 벗어나면 초점 점수가 초점 변화를 정확하게 반영하지 못할 수 있습니다. 반대로, 낮은 배율이나 낮은 FFT 신호를 가진 샘플로 작업하면 좋은 초점 점수를 계산하기가 어려울 수 있습니다. 이러한 어려움을 완화하기 위해, MVS 소프트웨어는 디폴트 설정이 샘플에 적합하지 않은 경우 포커스 스코어를 계산하기 위해 사용자에 의해 선택될 수 있는 다수의 추가 알고리즘을 포함한다. 주어진 실험에 가장 적합한 알고리즘을 결정하기 위해 사례별로 테스트하고 적용해야 합니다.

시간 경과에 따른 샘플 구조의 형태학적 변화는 템플릿 모핑 인자를 사용하여 설명됩니다. 이 필터는 등록 알고리즘이 시간 경과에 따른 형태학적 변화를 설명하도록 연산자에 의해 조정될 수 있습니다. 또한 이 소프트웨어는 연속 이미지, 현미경 설정, 카메라 또는 검출기 설정을 모니터링하여 시료 구조의 변화로 인해 트리거될 때와 작업자가 현미경, 카메라 또는 검출기 매개변수를 변경한 후 템플릿을 자동으로 업데이트합니다. 그림 4, 그림 5, 보충 파일 7 및 보충 파일 8에서 볼 수 있듯이 MVS 소프트웨어는 효과적이고 즉각적인 안정화를 제공하여 동적으로 이동하거나 변화하는 샘플의 고해상도 이미징을 가능하게 합니다. 이 소프트웨어는 현장 실험 중에 가열 램프를 적용할 때 발생하는 것과 같이 매우 높은 드리프트 또는 샘플 이동 속도를 제어할 수 있지만 , 샘플이 매우 빠르게 움직이거나 드리프트하는 경우 소프트웨어가 제어할 수 있는 최대 스테이지 보정 또는 빔 이동에는 한계가 있습니다. 이 제한은 이미지 업데이트 속도, 시야 크기 및 드리프트 속도의 함수입니다. 주어진 시야와 이미지 업데이트 속도에 대해 보정할 수 있는 최대 드리프트 속도가 있으며 물리적 움직임을 따라갈 수 없으면 프로세스가 종료되거나 불안정해질 수 있습니다. 드리프트 수정(Drift Correct )과 같은 특징이 적용될 때 생성된 정합 템플릿으로부터, 추가로 계산된 메타데이터가 생성될 수 있다. 예를 들어, 상관 관계 일치 는 계열의 템플릿 간 변경 정도에 대한 수치 기록이며 샘플이 변경된 실험 타임라인의 지점을 식별하는 데 사용됩니다. 높은 일치 상관 관계 값은 형태가 변경된 샘플에 해당하고, 낮은 일치 상관 값은 구조가 비교적 정적으로 유지되는 샘플에 해당합니다. 일치 상관관계는 그래픽으로 표시할 수 있어 사용자가 중요한 샘플 변화에 해당하는 시리즈의 이미지를 빠르게 찾아낼 수 있으므로 현장 연구에 특히 유용합니다. 그러나 드리프트 보정 기능이 활성 상태로 유지되는 동안 이러한 작업이 수행되는 경우 높은 일치 상관 관계 값이 스테이지 이동 또는 배율 변경과 같은 이미징 조건의 변화에도 해당할 수 있음을 이해하는 것이 중요합니다.

여기에 제시된 보정 워크플로는 고유한 보정 홀더와 반자동 보정 루틴을 활용하여 작업자의 개입을 최소화하면서 다양한 렌즈 조건에서 빔을 정확하게 보정합니다. 선량 교정 루틴은 TEM에 설치된 MVS 소프트웨어를 통해 액세스할 수 있습니다. MVS 소프트웨어는 관련 현미경 설정을 자동으로 읽어 모든 측정값을 저장하여 이후 실험에 사용할 수 있도록 합니다. 일부 TEM에서는 조리개 또는 모노크로메이터 설정을 읽을 수 없으며, 교정 및 사용 중에 작업자가 MVS 소프트웨어 설정에 입력해야 합니다. 프로그램 프롬프트에 따라 이러한 운영자 입력 설정을 최신 상태로 유지하는 데 도움이 되는 미리 알림이 소프트웨어에 내장되어 있습니다. 현미경 컬럼의 다른 곳에 통합된 홀더에 의존하지 않고 집전체가 내장된 홀더를 개발하는 것은 신중한 설계 선택입니다. 이를 통해 집전체를 샘플과 동일한 평면에 배치할 수 있으므로 빔 편향으로 인한 전류 측정 오류 또는 서로 다른 빔 위치의 구멍에 의한 전자 흡수 차이를 제거할 수 있습니다. MVS 소프트웨어는 자동화된 루틴을 따라 렌즈 조건의 모든 조합에 대한 빔 전류 및 면적을 측정합니다. 그런 다음 소프트웨어는 이러한 측정된 보정을 카메라 또는 스크린 전류와 연관시키고 실험 중에 배율 등의 변화를 빔 영역으로 외삽할 수 있습니다. 이러한 보정 파일은 일단 생성되면 즉시 사용할 수 있으며 소프트웨어가 향후 세션에서 사용되는 동일한 설정을 감지하면 나중에 사용할 수 있도록 자동으로 저장됩니다. 보정 파일의 수명은 현미경마다 다르지만 저자는 현재 값에 대한 실질적인 변화를 관찰하지 않고도 몇 달 동안 동일한 보정 파일을 사용할 수 있다는 것을 발견했습니다. 특히 저온 FEG 방출 건에서 이러한 보정을 관련성 있게 유지하는 데 도움이 되는 총의 방출 프로파일을 모니터링하는 루틴이 내장되어 있습니다.

현미경 간 선량 측정의 정규화와 시료의 빔 노출에 대한 자동 추적은 서로 다른 현미경 시스템에서 수행 할 수있는 실험 간의 선량 조건을 정량적으로 비교할 수 있기 때문에 MVS 소프트웨어의 중요한 기능입니다. 다른 현미경을 사용하여 동일한 실험 중에 얻은 제올라이트 샘플(ZSM-5)의 선량 유도 분해는 최대 누적 또는 역치 전자 선량(~60.000 e–/Å 2 ~500 e–/Å2·s) 두 설정 모두에 대해. 이러한 비교 결과는 선량 소프트웨어가 재현 가능한 정량적 선량 측정을 용이하게 한다는 것을 보여줍니다. 각 실험에서 전체 FFT 스폿 소실이 관찰되는 누적 선량의 작은 차이는 두 현미경이 사용하는 가속 전압이 다르기 때문일 수 있으며, 가속 전압이 낮을수록 방사선 손상 경로가 더 커지고, 가속 전압이 높을수록 일반적으로 더 많은 연쇄 손상이 발생합니다 24. ZSM-5 나노입자의 임계 선량에 대한 문헌 결과는 모든 FFT 스폿의 완전한 소실이 아니라 첫 번째 FFT 스폿 소실을 사용하여 9,000-14,000 e–/Å2 범위입니다(25,26). 우리의 결과에서, 첫 번째 FFT 반점 소실은 약 25,000 e–/Å2의 누적 선량에 해당합니다. 이전 연구에서는 형광체 스크린을 사용하여 얻은 전류 측정에 의존했는데, 이는 패러데이 컵과 비교할 때 빔 전류 측정을 과소평가하는 것으로 잘 문서화되어 있습니다15. 결정된 임계 선량은 선량을 추적하기 위해 사용되는 FFT 피크에 따라 2배 이상 변할 수 있습니다. 이는 더 높은 공간 주파수가 먼저 저하되고 측정 중에 사용된 영역 액세스에 따라 다른 값이 발생할 수 있음을 나타냅니다(우리의 결과는 특정 구조적 특징보다는 전체 제올라이트 결정의 FFT 지점에 초점을 맞췄습니다)25,26. 이러한 기술과 현재 교정의 차이는 결과와 이전 문헌 연구에서 보고된 두 실험 간의 값 차이를 설명합니다.

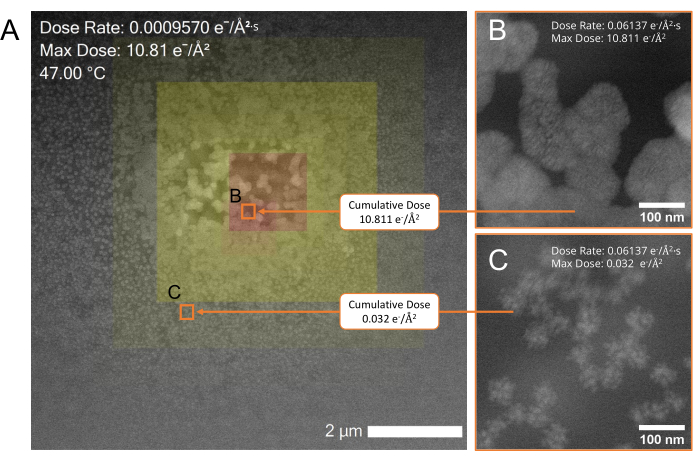

전자 선량 상호 작용은 많은 TEM 실험에서 중요한 요소이지만, 현장 및 특히 액체 -EM 연구는 그 효과에 특히 민감합니다. 전자빔에 의한 액체의 방사선 분해는 샘플과 상호 작용할 수 있는 화학적 반응성 종의 캐스케이드를 생성하여 분석을 복잡하게 만듭니다. 액체 EM 실험 중에 사용되는 선량률 또는 플루언스와 누적 선량은 모두 액체 방사선 분해로 인해 생성된 라디칼 종의 농도에 영향을 미칠 수 있습니다27,28. 따라서 실험 전반에 걸쳐 누적 선량 및 선량률 메타데이터를 모두 수집하고 기록하면 이미지와 샘플의 선량 이력 간의 직접적인 상관 관계를 파악할 수 있으며 이러한 실험에서 전자빔의 영향을 설명하고 제어하는 보다 정확한 방법입니다. 이 프로토콜에서는 다루지 않지만 liquid-EM에 대한 용량 관리 기능의 유용성에 대한 예는 그림 6에 나와 있습니다.

그림 6: in situ liquid-EM 실험 중 금 나노입자의 빔 유도 성장. (A) 지역 전체에 걸친 누적 선량 맵의 색상 오버레이를 사용한 결과 입자 성장의 저배율 STEM 개요. 오버레이의 빨간색 영역은 누적 선량 노출이 높은 영역을 나타내고 노란색 영역은 노출이 낮은 영역을 나타냅니다. 커서로 개별 픽셀을 강조 표시하거나 포함된 그리기 도구를 사용하여 영역 위에 상자를 그리면 해당 픽셀 또는 영역에 대한 누적 선량이 표시됩니다. 스케일 바는 2μm입니다. (B,C) A에서 주황색 상자(b,c)로 표시된 영역의 고배율 STEM 이미지. 더 높은 누적 선량(10.811 e–/Å 2)에 노출된 영역 b는 더 낮은 누적 선량(0.032 e–/Å2)에 노출된 영역 c에서 발견된 것보다 더 큰 입자를 포함합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

풍부한 선량률 및 누적 선량 메타데이터는 선량 의존적 나노물질 성장 및 분해 경로의 분석을 단순화합니다. 그림 6은 액체-EM 실험 중 물에서 금 금륨(HAuCl3) 이온 용액의 빔 유도 환원을 보여줍니다. 도 6A의 컬러 선량 맵 오버레이로부터, 누적 전자 선량이 나노 입자(29,30,31,32)의 결과 크기 및 형상에 영향을 미친다는 것을 쉽게 시각화 할 수있다. 저배율 STEM 개요는 높은(빨간색) 및 낮은(노란색) 누적 선량에 노출된 영역을 보여줍니다. 더 높은 선량에 노출된 영역의 입자는 더 낮은 누적 선량에 노출된 영역의 입자보다 큽니다. 선량 메타데이터가 픽셀 수준에서 각 이미지에 직접 포함되기 때문에 액체-EM 실험에서 전자 선량의 복잡한 효과를 이전에는 달성할 수 없었던 방식으로 체계적으로 분석할 수 있습니다.

이 프로토콜에서 우리는 MVS 소프트웨어가 픽셀 단위로 샘플에 전달되는 전자 선량과 총 선량을 모두 보정, 모니터링 및 추적하기 위한 포괄적인 솔루션을 제공한다는 것을 입증했습니다. 이 기능은 선량에 민감한 샘플을 이미징하고 전자빔 상호 작용을 이해하기 위한 새로운 패러다임을 열어줍니다. 액체 EM 실험에서는 전자 선량이 수행하는 역할에 대한 보다 효과적인 조사를 가능하게 하고 실험 재현성을 향상시킬 수 있기 때문에 특히 흥미진진합니다. 이 새로운 프레임워크를 통해 선량률 및 축적된 선량 정보를 정확하게 수집하고, TEM 결과에 대한 보다 정확한 해석을 위해 이 데이터를 커뮤니티와 쉽게 공유할 수 있으며, FAIR 주요 보고 및 분석을 가능하게 하여 과학적 협력 및 데이터 공유를 발전시킬 수 있기를 바랍니다.

Divulgazioni

The authors have nothing to disclose.

Acknowledgements

이 작업은 노스 캐롤라이나 주와 국립 과학 재단 (수상 번호 ECCS-2025064)이 지원하는 노스 캐롤라이나 주립 대학의 분석 계측 시설 (AIF)에서 부분적으로 수행되었습니다. AIF는 NNCI(National Nanotechnology Coordinated Infrastructure)의 사이트인 RTNN(North Carolina Research Triangle Nanotechnology Network)의 회원입니다. 저자는 200kV CFEG 제올라이트 선량 임계 값 연구 결과를 제공 한 파리 시테 대학의 CNRS 연구 책임자 인 Damien Alloyeau에게 감사드립니다.

Materials

| ARM200F CFEG | JEOL | Transmission Electron Microscope (200 kV) | |

| AXON DOSE Calibration Holder | Protochips, Inc. | AXA-FC-TFS | Dose calibration and management hardware package for ThermoFisher ScientificTEM |

| AXON DOSE Software: Version 10.6.5.3 | Protochips, Inc. | AX-MOD-DOSE-01-1YR | Dose calibration and management software |

| AXON Studio Software: Version 10.6.5.3 | Protochips, Inc. | No Part Number. Available to download at success.protochips.com |

Offline analysis software for AXON datasets. A free copy of the AXON Studio software is available for down load at: success.protochips.com |

| AXON Synchronicity Core | Protochips, Inc. | AXON-CORE | Hardware component of the synchronization software. |

| AXON Synchronicity Software: Version 10.6.5.3 | Protochips, Inc. | AX-MOD-SYNCPRO-01-1YR | Synchronization software |

| Fusion In-Situ Heating E-chip | Protochips, Inc. | E-FHDC-VO-10 | Sample Support E-chip with carbon film. Used with in situ heating system |

| Fusion Select In Situ Heating System | Protochips, Inc. | FFAD-6200-EXP | In-situ MEMs heating system for ThermoFisher Scientific TEM. |

| Gold(III) chloride (50% gold basis) hydrate 50790 | Sigma Aldrich | 27988-77-8 | Used to prepare Au/FeOx nanocatalyst. Coprecipitation synthesis procedure followed in C. Sze et al. Materials Letters. 36 (1–4), 11–16 (1998) |

| Iron (III) Oxide 310050 (Fe2O3) | Sigma Aldrich | 1309-37-1 | Used to prepare Au/FeOx nanocatalyst. Coprecipitation synthesis procedure followed in C. Sze et al. Materials Letters. 36 (1–4), 11–16 (1998) |

| Titan ChemiSTEM | ThermoFisher Scientific | Transmission Electron Microscope (300 kV) | |

| Zeolite ZSM-5 | Zeolyst | CBV 8014 | Nanocatalyst sample: 80 SiO2/Al2O3 Mole Ratio |

Riferimenti

- Thomas, J. M., Leary, R. K., Eggeman, A. S., Midgley, P. A. The rapidly changing face of electron microscopy. Chemical Physics Letters. 631, 103-113 (2015).

- Spurgeon, S. R., et al. Towards data-driven next-generation transmission electron microscopy. Nature Materials. 20 (3), 274-279 (2021).

- Gai, P. L., Boyes, E. D. In situ visualisation and analysis of dynamic single atom processes in heterogeneous catalysts. Journal of Materials Chemistry A. 10 (11), 5850-5862 (2022).

- Zheng, H., Lu, X., He, K. In situ transmission electron microscopy and artificial intelligence enabled data analytics for energy materials. Journal of Energy Chemistry. 68, 454-493 (2022).

- Topsøe, H. Developments in operando studies and in situ characterization of heterogeneous catalysts. Journal of Catalysis. 216 (1), 155-164 (2003).

- Wilkinson, M. D., et al. The FAIR Guiding Principles for scientific data management and stewardship. Scientific Data. 3 (1), 160018 (2016).

- FAIR Principles. Go Fair Available from: https://www.go-fair.org/fair-principles/ (2023)

- Draxl, C., Scheffler, M. NOMAD: The FAIR concept for big data-driven materials science. MRS Bulletin. 43 (9), 676-682 (2018).

- Kelly, D. F., et al. Liquid-EM goes viral-visualizing structure and dynamics. Current Opinion in Structural Biology. 75, 102426 (2022).

- AXON Studio Software Download. Protochips, Inc Available from: https://success.protochips.com/s/?language=en_US (2023)

- Egerton, R. F., Li, P., Malac, M. Radiation damage in the TEM and SEM. Micron. 35 (6), 399-409 (2004).

- Grubb, D. T. Radiation damage and electron microscopy of organic polymers. Journal of Materials Science. 9 (10), 1715-1736 (1974).

- Buban, J. P., Ramasse, Q., Gipson, B., Browning, N. D., Stahlberg, H. High-resolution low-dose scanning transmission electron microscopy. Journal of Electron Microscopy. 59 (2), 103-112 (2010).

- Chen, Q., et al. Imaging beam-sensitive materials by electron microscopy. Advanced Materials. 32 (16), 1907619 (2020).

- Krause, F. F., et al. Precise measurement of the electron beam current in a TEM. Ultramicroscopy. 223, 113221 (2021).

- Żak, A. Guide to controlling the electron dose to improve low-dose imaging of sensitive samples. Micron. 145, 103058 (2021).

- Damiano, J., et al. AXON dose: A solution for measuring and managing electron dose in the TEM. Microscopy Today. 30 (4), 22-25 (2022).

- Allard, L. F., Flytzani-Stephanopoulos, M., Overbury, S. H. Behavior of Au species in Au/Fe2O3 catalysts characterized by novel in situ heating techniques and aberration-corrected STEM imaging. Microscopy and Microanalysis. 16 (4), 375-385 (2010).

- Sze, C., Gulari, E., Demczyk, B. G. Structure of coprecipitated gold-iron oxide catalyst materials. Materials Letters. 36 (1-4), 11-16 (1998).

- DiCecco, L. A., et al. Advancing high-resolution imaging of virus assemblies in liquid and ice. Journal of Visualized Experiments. (185), e63856 (2022).

- Dukes, M. J., Gilmore, B. L., Tanner, J. R., McDonald, S. M., Kelly, D. F. In situ TEM of biological assemblies in liquid. Journal of Visualized Experiments. (82), e50936 (2013).

- Scheutz, G. M., et al. Probing thermoresponsive polymerization-induced self-assembly with variable-temperature liquid-cell transmission electron microscopy. Matter. 4 (2), 722-736 (2020).

- Howe, J. Y., Allard, L. F., Bigelow, W. C., Demers, H., Overbury, S. H. Understanding catalyst behavior during in situ heating through simultaneous secondary and transmitted electron imaging. Nanoscale Research Letters. 9 (1), 614 (2014).

- Egerton, R. F. Mechanisms of radiation damage in beam-sensitive specimens, for TEM accelerating voltages between 10 and 300 kV. Microscopy Research and Technique. 75 (11), 1550-1556 (2012).

- Yoshida, K., Sasaki, Y. Optimal accelerating voltage for HRTEM imaging of zeolite. Microscopy. 62 (3), 369-375 (2013).

- Yoshida, K., Sasaki, Y., Kurata, H. High-resolution imaging of zeolite with aberration-corrected transmission electron microscopy. AIP Advances. 3 (4), 042113 (2013).

- Lee, J., Nicholls, D., Browning, N. D., Mehdi, B. L. Controlling radiolysis chemistry on the nanoscale in liquid cell scanning transmission electron microscopy. Physical Chemistry Chemical Physics. 23 (33), 17766-17773 (2021).

- Schneider, N. M., et al. Electron-water interactions and implications for liquid cell electron microscopy. The Journal of Physical Chemistry C. 118 (38), 22373-22382 (2014).

- Fritsch, B., et al. Radiolysis-driven evolution of gold nanostructures – model verification by scale bridging in situ liquid-phase transmission electron microscopy and x-ray diffraction. Advanced Science. 9 (25), e2202803 (2022).

- Alloyeau, D., et al. Unravelling kinetic and thermodynamic effects on the growth of gold nanoplates by liquid transmission electron microscopy. Nano Letters. 15 (4), 2574-2581 (2015).

- Ahmad, N., Le Bouar, Y., Ricolleau, C., Alloyeau, D. Growth of dendritic nanostructures by liquid-cell transmission electron microscopy: a reflection of the electron-irradiation history. Advanced Structural and Chemical Imaging. 2 (1), 9 (2016).

- Zhang, Y., Keller, D., Rossell, M. D., Erni, R. Formation of Au nanoparticles in liquid cell transmission electron microscopy: From a systematic study to engineered nanostructures. Chemistry of Materials. 29 (24), 10518-10525 (2017).