Convergent Polieren: Eine einfache und schnelle, Schmalrandpolierprozess der Hochwertiges optisches Wohnungen & Spheres

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Convergent Polieren ist eine neue Poliersystem und ein Verfahren zur Veredelung flacher und sphärischer Glasoptik in dem ein Werkstück unabhängig von seiner ursprünglichen Form (dh Oberfläche Abbildung), werden bis zur endgültigen Oberflächenfigur mit exzellenter Oberflächenqualität unter einer festen, unveränderlichen Satz konvergieren Polierparameter in einer einzigen Polier Iteration. Im Gegensatz dazu herkömmliche voller Öffnung Polierverfahren benötigen mehrere, oft lang, iterativen Zyklen mit Polieren, Messtechnik und Prozessänderungen, um die gewünschte Oberflächenfigur zu erreichen. Die konvergente Poliervorgang basiert auf dem Konzept der Werkstück-Rundenhöhe Missverhältnis, was zu Druckdifferenz, die mit der Entfernung und führt zu dem Werkstück zusammenlaufen, um die Form der Runde sinkt basiert. Die erfolgreiche Durchführung der Convergent Polierverfahren ist ein Ergebnis der Kombination einer Anzahl von Technologien, alle Quellen von ungleichmäßigen räumlichen Materialabtrag (außer Werkstück-Runde zu entfernenMismatch) für Oberflächen mit Konvergenz und um die Anzahl der Schurken Teilchen im System für geringe Kratzdichten und geringe Rauigkeit zu reduzieren. Die konvergente Polierprozess ist für die Herstellung der beiden Wohnungen und Kugeln in verschiedenen Formen, Größen und Seitenverhältnissen auf verschiedenen Glasmaterialien nachgewiesen. Die praktischen Auswirkungen ist, dass qualitativ hochwertige optische Komponenten können schneller mehr wiederholt hergestellt werden, mit weniger Messtechnik, und mit weniger Arbeit, was zu geringeren Stückkosten. In dieser Studie wird die Convergent Polieren Protokoll speziell für die Herstellung von 26,5 cm im Quadrat zu einem poliert ~ λ / 2 Oberflächenfigur nach dem Polieren von 4 Stunden pro Fläche auf einem 81 cm Durchmesser Polier Quarzglas Wohnungen von einem feinen Bodenoberfläche beschrieben.

Introduction

Die wichtigsten Schritte in einem typischen optischen Herstellungsprozess gehören Formung, Schleifen, Polieren voller Öffnung, und manchmal kleine Werkzeugpolier 1-3. Mit zunehmender Nachfrage nach qualitativ hochwertigen optischen Komponenten für die Bildgebung und Lasersysteme, gab es bedeutende Fortschritte in der optischen Fertigung in den letzten Jahrzehnten. Zum Beispiel, Präzision, ist deterministisch Materialabtrag möglich bei der Formgebung und Schleifprozesse mit Fortschritten in der Computer Numerical Controlled (CNC) Glasformmaschinen. Ebenso kleines Tool Polieren Technologien (zB computergesteuerte optische Oberflächen (CCOS), Ionen herauszufinden, und magneto-rheologischen Endbearbeitung (MRF)) haben, um determinis Materialabtrag und Oberflächen mit Kontroll-LED, so stark beeinflussen die optische Fertigungsindustrie. Doch der Zwischenschritt des Fertigungsprozesses, voller Öffnung Polieren, fehlt immer noch hohen Determinismus erfordern in der Regel Fach opticians für die Durchführung mehrerer, oft lang, iterativen Zyklen mit mehreren Prozessänderungen auf die gewünschte Oberfläche Abbildung 1-3 zu erreichen.

Die große Anzahl von Polierverfahren, Prozessvariablen und die komplexen chemischen und mechanischen Wechselwirkungen zwischen dem Werkstück, Runden- und Gülle 4.3 machen es schwierig, optische Polieren von einer "Kunst" zu einer Wissenschaft zu verwandeln. Deterministische voller Öffnung Polieren erreichen, muss die Abtragsleistung gut verstanden werden. Historisch gesehen hat Abtragsleistung durch die weit verbreitete Preston Gleichung 5 beschrieben worden

(1)

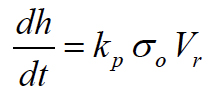

(1)

wo dh / dt ist die durchschnittliche Dicke Abtragsleistung ist, k p die Preston Konstante σ o ISder ausgeübte Druck und V r der durchschnittliche Relativgeschwindigkeit zwischen dem Werkstück und dem Schoß. Abbildung 1 zeigt schematisch die physikalischen Konzepte, die Abtragsleistung beeinflussen, wie beschrieben, die Preston-Gleichung, einschließlich räumlichen und zeitlichen Schwankungen in Geschwindigkeit und Druck, Unterschiede zwischen den aufgebrachten Druck und die Druckverteilung, die der Werkstück Erfahrungen und Reibungseffekte 8.6. Insbesondere wird die tatsächliche Druckverteilung durch das Werkstück erfahrene durch eine Reihe von Phänomenen, die stark beeinflussen resultierende Oberfläche Gestalt des Werkstücks (an anderer Stelle ausführlich beschrieben 6-8) geregelt. Auch in der Preston-Gleichung, die mikroskopische und molekularNiveauEffekte weitgehend in die makroskopische Preston Konstante (k p), welche die Gesamt Abtragsleistung Mikrorauhigkeit und sogar Kratzer an dem Werkstück beeinflußt gefaltet. Verschiedene Studien haben Prestons Modell erweitert, um Konto zur mikroskopischen Partikelschlamm-pad-Werkstück-Interaktionen zu erklären, Abtragsleistung und Mikrorauhigkeit 9-16.

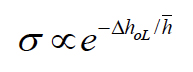

Deterministische Kontrolle der Oberflächenfigur bei voller Öffnung Polieren zu erreichen, jede der oben beschriebenen Phänomene verstanden werden muss, quantifiziert und gesteuert. Die Strategie hinter Convergent Polieren zu beseitigen oder die unerwünschten Ursachen ungleichmäßigen Abtrag minimieren, entweder durch technische Polierer Entwurf oder durch Prozesssteuerung, so dass das Entfernen nur von dem Werkstück-Lap Fehlanpassung aufgrund der Werkstückform angetrieben 7,17- 18. 2 zeigt, wie Werkstückform, um die Konvergenz auf der Basis des Werkstück-Lap Mismatch Konzept führen. Stellen Sie sich eine flache Schoß und eine hypothetische Werkstück von oben links gezeigt komplexe Form. Die Schnittstelle Höhenübereinstimmung (die als die Lücke & Dgr; h oL genannt) beeinflusst die Schnittstelle Druckverteilung (σ) als:

Inhalt "fo: keep-together.within-page =" always "> (2)

(2) wobei H eine Konstante beschreibt die Geschwindigkeit, mit der der Druck nimmt mit einer Zunahme der Spalt & Delta; h oL 6. In diesem Beispiel hat das Werkstück die höchste lokale Druck in der Mitte (siehe unten links in 2), und damit diese Stelle die höchste anfängliche Abtrag während des Polierens zu beobachten. Als Material entfernt wird, wird die Druckdifferenz über das Werkstück zu einer Abnahme in dem Werkstück-Lap Fehlanpassung zu verringern durch, und das Werkstück wird an die Form des Überlappungs konvergieren. Bei der Konvergenz, dem Werkstück Druckverteilung und damit Materialentfernung wird über das Werkstück gleichmäßig sein (siehe rechte Seite der Abbildung 2). Dieses Beispiel ist für eine flache Runde dargestellt, however gilt das gleiche Konzept für ein Kugelrunde (entweder konkav oder konvex). Auch hier funktioniert diese Konvergenzprozess nur dann, wenn alle anderen Phänomene beeinflussen räumliche Material Ungleichmäßigkeit wurden eliminiert. Die spezifische Verfahrenstechnik und Minderungen in der Convergent Polieren Protokoll implementiert werden in der Diskussion beschrieben.

Die in der folgenden Studie beschriebenen Protokoll ist die konvergente Polierprozess, der speziell für eine 26,5 cm im Quadrat Quarzglas Werkstück ausgehend von einem fein geschliffenen Oberfläche. In 8 Stunden Polieren (4 Stunden / Oberfläche), kann dieses Werkstück eine Flachheit der polierten ~ λ / 2 mit einer sehr hohen Oberflächenqualität (dh geringe Kratzdichte) zu erzielen.

Protocol

Representative Results

Discussion

Wie in der Einleitung erwähnt, erfolgreiche Umsetzung von Convergent Polieren auf Oberflächen- Abbildung beinhaltet beseitigt oder minimiert alle Phänomene, die räumliche Material Ungleichmäßigkeit der Ausnahme, dass der Werkstück-Runden-Fehlanpassung aufgrund der Werkstückform beeinflussen. Wenn eines dieser Phänomene nicht entsprechend vermindert, sei es durch Prozesssteuerung oder durch entsprechende Konstruktion des Polierer, dann kann der gewünschte Konvergenzpunkt nicht erreicht oder beibehalten werden k…

Declarações

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

Referências

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).