Изготовление (FFF) расплавленный накаливания металлокерамические компонентов

Summary

Это исследование показывает мульти материала аддитивного производства (AM) с помощью распыленных накаливания изготовление (FFF) из нержавеющей стали и циркония.

Abstract

Техническая керамика широко используются для промышленности и научных исследований, а также потребительские товары. Сегодня постоянно растет спрос на сложных геометрий с разнообразной настройки и благоприятных производственных методов. С изготовлением плавленого накаливания (FFF) это можно быстро производить большие и сложные компоненты с высокой эффективности использования материалов. В FFF непрерывной термопластичных накаливания плавится в подогревом сопла и хранение ниже. Управляемая компьютером печатающая головка перемещается для того, чтобы создать желаемую форму слой за слоем. Расследования в отношении печати металлов или керамики растут больше и больше научных исследований и промышленности. Это исследование посвящено аддитивного производства (AM) с несколькими материала подходом к объединить металла (нержавеющая сталь) с технической керамики (циркония: ZrO2). Сочетание этих материалов предлагает широкий спектр приложений из-за их различные электрические и механические свойства. Документ показывает основные вопросы в рамках подготовки материалов и сырья, разработка устройств и печать этих композитов.

Introduction

Согласно ISO/ASTM Аддитивные производства (AM)-это общий термин для технологий, которые создают физические объекты, геометрическое представление на основе последовательных добавление материала1. Следовательно эти технологии открывают возможность изготовления компонентов с чрезвычайно сложной геометрии, которые не могут быть достигнуты другими формирование метод, известный для авторов.

Керамические материалы были изучены с раннего развития различных технологий AM в последние четверть века2,3; Однако аддитивного производства керамических компонентов не является состояние искусства в отличие от аддитивного производства полимерной или металлических компонентов. Некоторые обзоры о AM технологии, используемые для керамических компонентов выдаются Шартье и др. 4, Travitzky и др. 5 и Zocca и др. 6, которые могут быть классифицированы в соответствии состояния материала, который используется – порошковые материалы, жидких материалов и твердых материалов4,5 или вид материала осаждения и затвердевания6 . AM устройства доступны, которые позволяют аддитивного производства плотной и высокого качества керамические компоненты с нужными свойствами для большинства приложений7,8,9,10 , 11.

Производство керамических компонентов требует сложной обработки, и это застопорился прогресс в AM керамики. Тем не менее керамические компоненты необходимы для специальных потребительских товаров и медицинские приборы и AM открывает новые горизонты для изготовления новых компонентов с геометрией «невозможное»12. Для технических керамических компонентов, требуется последующей термической обработки промышленных компонентов с утра формирование керамики требует использования порошков, приостановлено в органических связующих, которые должны быть удалены (т.е., выжигание) до порошок плавленного вместе (то есть, обжиг).

УТРА мульти материала или мульти-функциональных компонентов сочетает в себе преимущества утра и функционально градуированные материалы (КЖО)13 в керамической компоненты на базе 4 D-14. Материал гибриды позволяют комбинации свойства такие как электрически проводящие/изоляционные, магнитные/немагнитные, пластичный/жесткий или различных расцветок. Гибридные компоненты могут exhibit датчик или привод функции, известный от MEMS (микро электромеханических систем)15 а. Кроме того металл/Керамические композиты могут дополнять присоединения керамических деталей машин с обычными Свариваемая сталь партнеров может быть использована.

Европейский проект cerAMfacturing (проект ЕС CORDIS 678503) разрабатывает AM технологии компонентов одного материала, а также совершенно новый подход для AM нескольких компонентов, которые позволят серийного производства индивидуальных и Многофункциональные компоненты для различных приложений12. Три различных подвеска-AM методы являются квалифицированными разрешить AM керамика керамика, а также металлокерамические компонентов. Использование методов, основанных на подвеска AM обещает компонент улучшения производительности по сравнению с методами на основе порошка. Потому что распределение частиц порошка в подвеска более однородной и более компактным, чем в порошок постели, эти формирования методы дают более высокой плотности зеленый, приводящие к спеченные компонентов с плотной микроструктуры и низкой шероховатости поверхности 12уровней.

Наряду с литографии на основе керамики производства (LCM)7,8,9,10,11,16,17, склеенный накаливания изготовление (FFF) и 14,12,18 для термопластичных 3D-печати (T3DP) в настоящее время разрабатываются. FFF и T3DP больше подходят для утра мульти материальных компонентов чем LCM из-за избирательного осаждения и затвердевания определенного материала вместо чисто селективного отверждения материала, нанесенного на весь слой14 .

Дополнительным преимуществом FFF и T3DP, по сравнению с LCM является использование систем термопластичных связыватель вместо фото отверждения полимеров. Связыватель система позволяет обрабатывать независимо от их оптических свойств, таких как поглощение, выбросов и отражение электромагнитных волн, например, темные и светлые материалы (в видимом диапазоне), которые необходимы для производства порошков металло керамических компоненты19,20. Кроме того низкий уровень инвестиций необходим для FFF оборудование с большим количеством стандартных устройств доступны. Этот метод становится экономичным благодаря высокой эффективности материалов и вторсырья. Наконец FFF легко высококлассные для больших частей, поскольку этот процесс опирается на перемещение печатающей головки на осях.

В этом документе представлены первые результаты производство металло керамических композитов с использованием FFF. Кроме того представлен технический сочетание FFF и T3DP единиц, хотя это все еще в стадии разработки. В процессе FFF нитей из термопластичных полимеров растаял и выборочно экструдированный действием двух счетчиков вращающихся элементов. После того, как материал выдавливается через сопло, он затвердевает при охлаждении, позволяя производство компонентов слой за слоем. Производить окончательный керамических и металлических компонентов, вариант процесса был развитых21,,2223,24,25,26. Полимерных соединений, известных как связующие, высоко заполнены с керамической или металлический порошок. После того, как формирование компонентов было проведено с помощью традиционного подхода FFF, два дополнительных действий не требуется. Во-первых полимерные компоненты должна быть полностью удалена из образцов на debinding этапе, создавая структуру с многочисленными микро размера поры. Для достижения окончательного размещения, порошок компактов впоследствии спеченные при температуре ниже точки плавления материала. Используя этот подход, производство материалов, таких как нитрид кремния, кварцевое, пьезоэлектрической керамике, нержавеющие стали, карбида вольфрама и кобальта, глинозем или двуокиси титана23,24,25 был успешно проведен в других местах.

Использование высокой заполнены полимерных нитей и характеристика процесса устанавливают определенные требования в материалы21. Хорошая совместимость должна предоставляться между компонентами термопластичных вяжущего и порошок, который должны быть равномерно распределены рецептуры методами при температурах выше точки плавления органических связующих компонентов, таких как замешивать или сдвига прокатки. Так как прочной нити накала должен действовать как поршень в печатающей головки нажать расплавленного материала, высокую жесткость и низкую вязкость требуются для включения выдавливания материала через сопло с Типичные диаметры от 0,3 до 1,0 мм. Тем временем материал должен обладать достаточно гибкости и силы, чтобы быть сформировано как накаливания, которая может быть помещен в очередь. Чтобы объединить все эти свойства, имея высокую загрузку порошка, различные многокомпонентные подшивку системы были разработаны21,22,26.

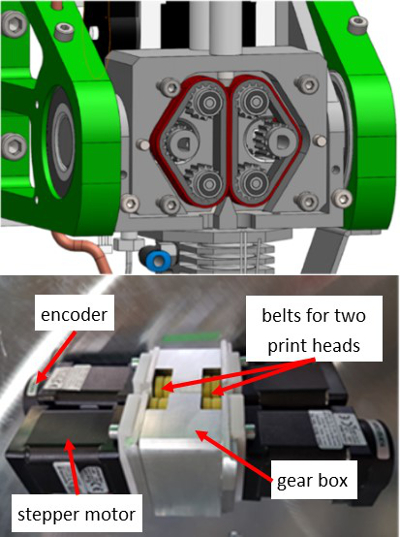

Помимо разработки адекватных вяжущего новая система вождения был нанят в этой работе. Обычно зубчатый диск колеса используются для буксировки накаливания через сопло. Эти зубы могут повредить хрупкие нити накала. Для того, чтобы снизить механические требования нитей и увеличить давление экструзии во время процесса FFF, системе обычных FFF зубчатый привод колес была заменена системой Специальный двойной ремень. Высоким коэффициентом трения и руководство генерируется из-за длины, формы и Специальное резиновое покрытие поясов. Наиболее важным вопросом предотвращение любой выпучивание накаливания через печатающей головки. Нити накала должны руководствоваться все пути к насадке, Допускается нет свободного места, и необходимые переходы между компонентами должны быть рассмотрены.

После выхода из блока питания, накаливания входит блок сопла. Основными целями были разработаны температуры руководство и без пауз. На рисунке 1показано развитых печатающей головки.

Рисунок 1 : Модель CAD нового ремня привода (вверху) и изображения реального устройства (внизу). Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

Еще одна большая проблема решаться производство металло керамических компонентов является выбор порошков, которые позволяют совместно обработки во время термической обработки (сопоставимые коэффициент теплового расширения (CTE), температурные режимы и атмосферы) и особенности корректировка усадка поведения обоих материалов во время спекания шага. В этой работе, попытка решения об объединении циркония и изменение нержавеющей стали 17-4РН, поскольку они имеют сопоставимые CTE (приблизительно 11 x 10-6/k) и может быть спеченные на тех же условиях (восстановительной атмосфере водорода, температуру спекания: 1350-1400 ° C). Однако для корректировки поведения усадка, фрезерные специальные процедуры для металлический порошок является требуется19,20.

Protocol

Representative Results

Discussion

Цирконий и нержавеющей стали, используемые здесь очень подходят для совместно спекания металлокерамические компонентов из-за сопоставимые CTE, температуру спекания и обжига атмосферу. Спекания поведение цирконий и нержавеющей стали сырья могут быть скорректированы путем обращения порошка из нержавеющей стали (рис. 9) успешно. Используя указанные материалы и методы, можно производить макроскопических дефектов деталей FFF для в первый раз. Авторов известно без других сопоставимых AM метод известен для изготовления таких деталей, за исключением T3DP19,20. Одно приложение для металлических компонентов керамические показано на рисунке 17, который является нагревательный элемент с электрической петельные нержавеющей стали проведение в матрицу изолирующий циркония.

Одна из основных задач для FFF металлических и керамических компонентов является резкое увеличение жесткости и хрупкости нитей обусловлено высоким содержанием твердых. Таким образом выбор компонентов правой вяжущего является ключевым фактором для успеха проекта. Кроме того сила и гибкость этих нитей можно улучшить путем использования высокого сдвига, смешивание техника (рис. 7). По данным предыдущих исследований с высоко заполненных систем28это улучшение может быть вызвано лучше порошок дисперсии и сокращение агломератов29,30.

Расследование и корректировка экструзии, потянув и буферизации скорости во время процесса производства накаливания допускается производства высоко частиц заполнены нитей с правильного измерения. Другие параметры, как распределение температуры в экструдере, а также использование охлаждающих устройств значительно влияние на качество накаливания и были выбраны тщательно.

Обе нити были успешно обработаны в FFF-устройства. Адгезии между сырья оказалась очень хорошо в зеленом состоянии (рис. 7-9). Только некоторые небольшие незаполненные объемы были видны, которые, как правило, состояние искусства FFF процесса (рис. 13). Закрыть эти критические тома с термопластичных материалов, FFF-устройство был оборудован двумя микро дозирования единиц, известный из T3DP18,19,20,,3132, который разрешить осаждения одной капли, чтобы закрыть недостаточные заливкой томов, а также производство тонкой структуры (рис. 14 и 15).

Геометрические ограничения сложности часть или резолюции сильно зависит от настройки принтера, непрерывной материал потока используется нарезки программного обеспечения. Правила разработки и внешний вид Результирующая часть в большинстве находятся сходно с использованием FFF пластмасс.

Disclosures

The authors have nothing to disclose.

Acknowledgements

Этот проект получил финансирование от Европейского союза Horizon 2020 исследований и инновационной программы под Грант соглашение No 678503.

Materials

| Zirconia | TZ-3YS-E | Tosoh, Europe B.V. | |

| Stainless steel | UNS17400 -38 µm | Sandvik Osprey Ltd. | |

| Table of Devices and Software | |||

| slicing software | Simplify 3D | Simplify 3D, USA | |

| roller rotors mixer | Plasti-Corder PL2000 | Brabender GmbH & Co. KG, Germany | |

| 3D printer | model Ceram | HAGE, Austria | |

| cutting mill | SM200 | Retsch Gmbh Germany | |

| corotating extruder | ZSE 18 HP-48D | Leistrutz Extrusionstechnik GmbH, Germany | |

| laser measurementdevice | Diagnostic Laser 2010 | SIKORA AG, Germany | |

| capillary rheometer | Rheograph 2002 | Göttfert Werkstoff-Prüfmaschinen GmbH, Germany | |

| single screw extruder | FT-E20T-MP-IS | Dr. Collin GmbH, Germany | |

| tungsten furnace | Hochtemperatur-Wolframofen WOHV 250/300-1900V | MUT Advanced Heating GmbH | |

| debinding furnace | Retorten-Entbinderungsofen RRO 280 / 300-900V | MUT Advanced Heating GmbH | |

| attrition mill | PE 1.4 | Erich NETZSCH GmbH & Co. Holding KG, Germany | |

| PBM (planetary ball mill) | PM 400 | Retsch Gmbh, Germany |

References

- . . ISO/ASTM 52900:2015(en): manufacturing – General principles – Terminology. , (2015).

- Lakshminarayan, U., Orgrydiziak, S., Marcus, H. L. Selective laser sintering of ceramic materials. Proceedings of Solid Free-Form Symposium. , 16-26 (1990).

- Lauder, A., Cima, M. J., Sachs, E., Fan, T. Three dimensional printing: Surface finish and microstructure of rapid prototyped components. Materials Research Society Symposium Proceedings. 249, 331-336 (1992).

- Chartier, T., Badev, A., Somiya, S. Rapid Prototyping of Ceramics. Handbook of Advanced Ceramics 2nd ed. , (2013).

- Travitzky, N., et al. Additive Manufacturing of ceramic-based material. Advanced Engineering Materials. 16, 729-754 (2014).

- Zocca, A., Colombo, P., Gomes, C. M., Günster, J. Additive Manufacturing of Ceramics: Issues, Potentialities, and Opportunities. Journal of the American Ceramic Society. 98 (7), 1983-2001 (2015).

- Felzmann, R., Gruber, S., Mitteramskogler, G., Tesavibul, P., Boccaccini, A. R., Liska, R., Stampfl, J. Lithography-based additive manufacturing of cellular ceramic structures. Advanced Engineering Materials. 14, 1052-1058 (2012).

- Fischer, U. K., et al. Lichthärtende Keramikschlicker für die stereolithographische Herstellung von hochfesten Keramiken. (light curing ceramic suspensions for stereolithography of high-strength ceramics). European patent. , (2012).

- Homa, J. Rapid Prototyping of high-performance ceramics opens new opportunities for the CIM industry. Powder Injection Moulding International. 6 (3), 65-68 (2012).

- . France’s 3DCeram partners with Japanese firm Sinto to expand ceramic 3D printing in Asia and US Available from: https://www.3ders.org/articles/20171006-frances-3dceram-partners-with-japanese-firm-sinto-to-expand-ceramic-3d-printing-in-asia-and-us.html (2017)

- Scheithauer, U., et al. CerAMfacturing – Development of ceramic and multi-material components by additive manufacturing methods for personalized medical products. 3D printing in Medicine. 2 (1), (2017).

- Kieback, B., Neubrand, A., Riedel, H. Processing techniques for functionally graded materials. Materials Science and Engineering – A. 362 (1-2), 81-106 (2003).

- Scheithauer, U., et al. Ceramic-Based 4D Components: Additive Manufacturing (AM) of Ceramic-Based Functionally Graded Materials (FGM) by Thermoplastic 3D Printing (T3DP). Materials. 10 (12), 1368 (2017).

- Moritz, T., et al. Material- and process hybridization for multifunctional ceramic and glass components. Ceramic Applications. 5 (2), 66-71 (2017).

- Scheithauer, U., Schwarzer, E., Moritz, T., Michaelis, A. Additive Manufacturing of ceramic heat exchanger – Opportunities and limits of the Lithography-based Ceramic Manufacturing (LCM). Journal of Materials Engineering And Performance: Design, Process, Characterization, Evaluation. 27 (1), 14-20 (2018).

- Schwarzer, E., Götz, M., Markova, D., Stafford, D., Scheithauer, U., Moritz, T. Lithography-based ceramic manufacturing (LCM) – Viscosity and cleaning as two quality influencing steps in the process chain of printing green parts. Journal of the European Ceramic Society. 37 (16), 5329-5338 (2017).

- Scheithauer, U., Schwarzer, E., Richter, H. J., Moritz, T. Thermoplastic 3D Printing – An Additive Manufacturing Method for Producing Dense Ceramics. Journal of Applied Ceramic Technology. 12 (1), 26-31 (2014).

- Scheithauer, U., Bergner, A., Schwarzer, E., Richter, H. -. J., Moritz, T. Studies on thermoplastic 3D printing of steel-zirconia composites. Journal of Materials Research. 29 (17), 1931-1940 (2014).

- Scheithauer, U., et al. Additive Manufacturing of Metal-Ceramic-Composites by Thermoplastic 3D-Printing. Journal of Ceramic Science and Technology. 06 (02), 125-132 (2015).

- Agarwala, M. K., Bourell, D. L., Beamen, J. J., Marcus, H. L., Crawford, R. H., Barlow, J. W., et al. Filament Feed Materials for Fused Deposition Processing of Ceramics and Metals. Proceedings of the Solid Freeform Fabrication Symposium. 7, (1996).

- Kukla, C., Herranz, G., Ferrari, B., Cabrera, J. M., et al. Fused Filament Fabrication (FFF) of PIM Feedstocks. Actas del VI Congreso Nacional de Pulvimetalurgia y I Congreso Iberoamericano de Pulvimetalurgia 2017, 1st ed. , 1-6 (2017).

- Agarwala, M. K., et al. Structural Ceramics by Fused Deposition of Ceramics. Proceedings of the Solid Freeform Fabrication Symposium. , (1995).

- Agarwala, M. K., Bourell, D. L., Beamen, J. J., Marcus, H. L., Crawford, R. H., Barlow, J. W., et al. Fused Deposition of Ceramics and Metals: An Overview. Proceedings of the Solid Freeform Fabrication Symposium. , (1996).

- Onagoruwa, S., Bose, S., Bandyopadhyay, A., Bourell, D. L., Beaman, J. J., Crawford, R. H., Marcus, H. L., Wood, K. L., Barlow, J. W. Fused Deposition of Ceramics (FDC) and Composites. Proceedings of the Solid Freeform Fabrication Symposium. , (2001).

- McNulty, T. F., Shanefield, D. J., Danforth, S. C., Safari, A. Dispersion of Lead Zirconate Titanate for Fused Deposition of Ceramics. Journal of the American Ceramic Society. 82 (7), 1757-1760 (1999).

- Mutsuddy, B. C., Ford, R. G. . Ceramic injection moulding. , (1995).

- Edirisinghe, M. J., Evans, J. R. G. Compounding Ceramic Powders Prior to Injection Moulding. Proceedings of the British Ceramic Society. 38, 67-80 (1986).

- Suri, P., et al. Effect of mixing on the rheology and particle characteristics of tungsten-based powder injection molding feedstock. Materials Science and Engineering: A. 356, 337-344 (2003).

- Venkataraman, N., et al. Mechanical and Rheological Properties of Feedstock Material for Fused Deposition of Ceramics and Metals (FDC and FDMet) and their Relationship to Process Performance. Proceedings of the Solid Freeform Fabrication Symposium 1999. , 9-11 (1999).

- Scheithauer, U., et al. Investigation of Droplet Deposition for Suspensions Usable for Thermoplastic 3D Printing (T3DP). Journal of Materials Engineering and Performance. 27 (1), 44-51 (2017).

- Weingarten, S., et al. Multi-material Ceramic-Based Components – Additive Manufacturing of black-and-white Zirconia Components by Thermoplastic 3D-Printing (T3DP). Journal of Visual Experiments. , (2018).