収束研磨:高品質の光学フラット&球のシンプル、迅速、全開口研磨プロセス

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

収束研磨は、その最初の形状( すなわち 、表面形状)の独立したワークは、一定不変のセットの下で優れた表面品質を有する最終的な表面形状に収束するもので平坦かつ球状ガラス光学素子を終了するための新規の研磨システム及び方法であるシングル研磨の繰り返しでパラメータを研磨する。対照的に、従来の全開口の研磨方法は、所望の表面形状を達成するために、研磨、計測およびプロセス変化を含む、複数の、しばしば長い反復サイクルを必要とする。収束研磨プロセスは、ラップの形状に収束するワークで除去し、その結果に伴って減少する圧力差が生じるワークピース – ラップ高さの不一致の概念に基づいている。収束研磨プロセスの実装を成功させるには、ワークピース – ラップを除いて不均一な空間材料の除去(のすべてのソースを除去するための多くの技術の組み合わせの結果である表面形状の収束ミスマッチ)と低スクラッチ密度および低い粗システムに不正粒子の数を減少させる。収束研磨プロセスは、各種ガラス材料の両方のフラット様々な形状、大きさの球、およびアスペクト比の製造のために実証されている。実際的な影響は、高品質の光学部品がより低い単位コストをもたらし、より少ない計測と、より少ない労力で、より多く繰り返して、より迅速に製造することができることである。本研究では、収束研磨プロトコルは、特に正方形の81センチメートル直径研磨面につき4時間研磨後の研磨〜λ/ 2の表面形状の微地表面からシリカフラットを融合した26.5センチメートルを製造するために記載されている。

Introduction

典型的な光製造プロセスの主な手順は、シェーピング、研削、全開口研磨、及び1-3の研磨時々小さなツールが含まれています。イメージングとレーザーシステムのための高品質の光学部品の需要の増加により、過去数十年にわたって、光学製造において重要な進歩があった。たとえば、精度については、決定論的な材料除去は(CNC)ガラスの成形機制御コンピュータ数値の進歩と整形及び研削工程中にできるようになりました。同様に、技術は( 例えば 、コンピュータ制御光学浮上(CCOS)、イオン考え出す、及び磁気流動仕上げ(MRF))を研磨小さなツールは、このように強く、光製造産業に影響を与え、決定論的な材料除去と表面形状制御につながっている。しかし、仕上げ工程、全開口研磨の中間段階では、まだ一般的に熟練したopticiaを必要とする、高い決定論を欠いている所望の表面図1-3に達成するために、複数のプロセスの変更で複数の、しばしば長い反復サイクルを実施するためのナノ。

研磨する方法は、プロセス変数、及び複雑な化学及びワーク、ラップ、スラリー3-4との間の機械的相互作用の大多数は、それが困難な科学への「アート」から光学研磨を変換するために行った。決定論的な全開口研磨を達成するために、材料除去速度が十分に理解されなければならない。歴史的に、材料除去速度が広く用いプレストン方程式5により記載されている

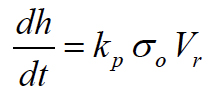

(1)

(1)

dhの/ dtは、平均厚さ除去速度であり、kはpはプレストン定数であり、σOで加えられる圧力、およびV rは、ワークピースとラップとの間の平均相対速度である。 図1は、速度および圧力の空間的および時間的変動を含むプレストン方程式は、説明した材料除去速度に影響を与える物理的な概念を示している、との違い加えられた圧力と圧力分布ワーク経験、および摩擦効果6-8。具体的には、被加工物が経験する実際の圧力分布が強く加工物の表面形状を得られる影響を及ぼす(詳細他所6-8に記載される)現象の数によって支配される。また、プレストン方程式において、微視的な分子レベルの影響が大きく、全体的な材料除去速度、マイクロラフネス、さらにワークに引っかき傷に影響巨視的プレストン定数(k p)は 、に折り畳まれている。様々な研究が口座にプレストンのモデルを拡大している微細なスラリー粒子パッドワーク相互作用が材料除去速度及びマイクロラフネス9-16を説明するため。

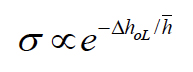

全開口研磨時の表面形状の決定論的制御を達成するために、上述の現象の各々は、理解を定量化した後、制御する必要がある。収束研磨背後の戦略は、不均一な材料の除去の望ましくない原因を排除または最小化するために、操作された研磨装置の設計を介して、またはプロセス制御のいずれかによって、そのようなその除去により、ワーク形状にのみワークピース-ラップミスマッチによって駆動される7,17- 18。 図2に、ワーク形状がワークピース-ラップミスマッチのコンセプトに基づいて、収束につながる方法を示しています。平らなラップと左上に示す複雑な形状の仮想的なワークを考えてみましょう。 (ギャップ、ΔhはOLとも呼ばれる)界面高さのミスマッチは、界面圧分布(σ)が影響する。

コンテンツ "FO:キープtogether.withinページ="常に "> (2)

(2) Hは、圧力がギャップΔhはOL 6の増加に伴って低下する速度を一定に記述される。この例では、被加工物( 図2の左下を参照)、中心で最も局所的な圧力を有するため、この位置は、研磨中に最も初期の材料除去率を観察する。材料が除去されるように、ワークピースを横切る圧力差は、ワークピース – ラップミスマッチの減少に起因する減少し、工作物は、ラップの形状に収束する。収束ワーク圧力分布、したがって、材料除去に、( 図2の右側参照)、ワーク全体で均一である。この例はhowev、フラットラップのために例示されているえー、同じ概念が球状のラップ(凹面または凸面のいずれか)に適用されます。空間的な材料の不均一性に影響を与え、他のすべての現象が解消されている場合でも、この収束プロセスにのみ機能します。収束研磨プロトコル内で実現された特定の手続きやエンジニアリングの対応策は、ディスカッションに記載されています。

以下の研究に記載されているプロトコルは、特に微細な地面から始まる26.5センチメートル平方溶融シリカガラス工作物用の収束研磨プロセスである。研磨の8時間(4時間/表面)には、このワークは、非常に高い表面品質( すなわち 、低スクラッチ密度)で〜λ/ 2の研磨平坦性を達成することができます。

Protocol

Representative Results

Discussion

章で説明したように、表面形状に対する研磨収束の実装を成功さが原因ワーク形状にワークピース – ラップミスマッチのことを除いて空間的な材料の不均一性に影響を与えるすべての現象を排除または最小化することが含まれます。これらの現象のいずれかが適切なプロセス制御を介して、または研磨の適切な技術のいずれかを介して、軽減されていない場合は、所望の収束点を達成または?…

Disclosures

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

References

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).