집중적 인 연마 : 고품질 광학 플랫 & 분야의 단순, 신속, 전체 조리개 연마 공정

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

집중적 인 연마는 초기 형태의 독립적 인 워크, (즉, 표면 그림), 고정, 변하지 않는 조건에서 우수한 표면 품질과 최종 표면의 그림을 수렴 할에 평면과 구면 유리 광학 마무리를위한 새로운 연마 시스템 및 방법입니다 하나의 연마 반복에서 매개 변수를 연마. 대조적으로, 종래의 전체 개구 연마 방법은 원하는 표면도를 달성하는 연마, 계측 및 공정 변화를 포함하는 다수의, 종종 긴 반복주기를 요구한다. 수렴 폴리싱 처리는 무릎의 형태로 수렴 공작물의 제거 및 감소의 결과로 압력 차가 발생 공작물 랩 높이 불일치의 개념에 기초한다. 수렴 폴리싱 공정의 성공적인 구현은 공작물 무릎 제외 불균일 공간 재료 제거 (모두를 제거하기위한 다양한 기술의 조합의 결과이다표면도 컨버전스 불일치) 및 낮은 스크래치 밀도 및 낮은 거칠기 시스템에서 악성 입자의 수를 감소시킨다. 수렴 폴리싱 처리는 각종 유리 재료에 모두 아파트와 다양한 형상, 크기의 분야, 및 종횡비의 제조를 위해 설명되었다. 실질적인 영향은 고품질 광학 부품은 낮은 단가의 결과, 이하와 메트 롤로 지, 덜 노동, 더 반복하여,보다 신속하게 제조 될 수 있다는 것이다. 본 연구에서는 융합 연마 프로토콜은 특히 사각 81cm 직경 폴리 셔에 표면 당 4 시간을 연마 한 후 폴리싱 ~ λ / 2면 그림을 잘 접지면에서 실리카 아파트를 융합 26.5 cm 제조 기술되어있다.

Introduction

일반적인 광 제조 공정의 주요 단계는 성형, 연마, 전체 조리개 연마, 1-3을 연마 때로는 작은 도구를 포함한다. 이미징 및 레이저 시스템을위한 고품질의 광학 부품에 대한 수요 증가, 지난 몇 년 동안 광학 제조에 상당한 발전이 있었다. 예를 들어, 정밀를 들어, 결정 물질 제거 (CNC) 유리 형성 기계 제어 컴퓨터 수치의 발전과 형성 및 연마 과정에서 지금 가능하다. 마찬가지로, 작은 도구 연마 기술 (예를 들어, 컴퓨터 제어 광학 표면 처리 (CCOS), 이온 파악하고, 자기 유동 학적 마무리 (MRF))은 이렇게 강하게 광 제조 산업에 영향을 미치는 결정적 물질 제거 및 표면 그림 컨트롤을 주도했다. 그러나, 마무리 공정을, 전체 개구 연마의 중간 단계는 아직 통상의 숙련을 필요 opticia, 높은 결정 성 결여NS는, 복수를 수행하는 종종 여러 프로세스 변경 긴, 반복주기를 원하는 표면 그림 1-3을 달성하기 위해.

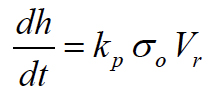

연마 방법, 공정 변수와 복잡한 화학 및 소재, 무릎 및 슬러리 3-4 사이의 기계적 상호 작용의 많은 수는 도전적인 과학 '예술'에서 광학 연마를 변환하기 위해 만들었습니다. 결정적 전체 조리개 연마를 달성하기 위하여, 연마 율은 잘 이해되어야한다. 역사적으로, 소재 제거율은 널리 사용되는 프레스 식 (5)에 의해 설명 되었으나

(1)

(1)

DH / DT는 평균 두께 제거 속도이고, p는 유전 상수 프리스톤, σ O이다적용된 압력 및 V R을 공작물과 무릎 사이의 평균 상대 속도이다. 모식 시공간 속도 변동 및 압력 차이 포함한 프리스톤 수식 바와 같은 재료 제거 속도에 영향을 미치는 물리적 인 개념을 도시 한 도표 적용된 압력 및 압력 분포 공작물 경험과 마찰 효과 6-8. 특히, 공작물에 의해 경험되는 실제 압력 분포 강하게 공작물의 표면도를 수득 영향 (다른 곳에서 상세히 설명한 6-8) 현상의 수에 의해 지배된다. 또한, 프레스톤 식에서 현미경 및 분자 수준의 효과는 주로 전체적인 재료 제거 속도, 마이크로 거칠기, 심지어 공작물에 스크래치에 영향을 육안 프리스톤 상수 (k 값 P), 접혀있다. 다양한 연구는 설명하기 위해 프레스턴의 모델을 확대 미세한 슬러리 입자 패드 워크 상호 작용 물질 제거 속도와 거칠기 9-16를 설명하기 위해.

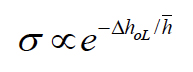

전체 조리개 폴리싱 동안에도 표면의 결정 성 제어를 달성하기 위해, 상술 한 현상을 각각 정량 이해하고 제어 할 필요가있다. 집중적 인 연마 뒤에 전략 중 설계 광택제 설계를 통해 또는 제거 인해 공작물 형상 공작물 랩 불일치에 의해서만 구동되도록 프로세스 제어에 의해, 제거 또는 비 균일 한 물질 제거의 바람직하지 않은 원인을 최소화하는 것이다 7,17- 18. 그림 2는 공작물 형상이 공작물 무릎 불일치 개념을 기반으로 융합으로 이어질 수있는 방법을 보여줍니다. 평면 무릎과 좌측 상단에 복잡한 모양의 가상 워크를 고려한다. (갭, ΔH 올 라 칭함) 인터페이스 높이 불일치는 인터페이스 압력 분포 (σ)에 영향을 미친다 :

콘텐츠 "FO : 유지-together.within 페이지 ="항상 "> (2)

(2) h는 상수 설명 속도가 어디되는 압력은 갭 ΔH 올 6의 증가와 함께 감소한다. 이 예에서, 공작물은 폴리싱 동안 높은 초기 물질 제거율을 관찰한다 중심에서 가장 높은 로컬 압력 (도 2의 왼쪽 아래 참조), 따라서이 위치를 갖는다. 재료가 제거 될 때, 공작물에 걸쳐 압력 차이가 공작물 무릎 불일치 감소로 인하여 감소되며, 공작물의 랩 형상으로 수렴된다. 수렴, 공작물 압력 분포, 따라서 물질 제거시 (도 2의 우측 참조)에 걸쳐 균일 한 공작물 것이다. 이 예제는 howev, 평면 무릎에 대한 설명된다어, 동일한 개념은 (오목 또는 볼록 중) 구형 무릎에 적용됩니다. 공간 재료 불균일성에 영향을주는 모든 다른 현상이 제거 된 경우에는 다시,이 수렴 프로세스는 작동한다. 수렴 연마 프로토콜 구현의 구체적인 절차 및 엔지니어링 완화는 토론에 설명되어 있습니다.

다음 연구에 기재된 프로토콜은 미세 지표면에서 시작 26.5 cm 정사각형 용융 실리카 유리 편 특별히 수렴 연마 공정이다. 연마 8 시간 (4 시간 /면),이 소재는 매우 높은 표면 품질 (즉, 낮은 스크래치 밀도)와 함께 ~ λ / 2의 광택 평탄도를 달성 할 수있다.

Protocol

Representative Results

Discussion

서론에서 언급 한 바와 같이 제거하거나 인해 워크 형상에 공작물 무릎 불일치의 것을 제외하고 공간 자료 비 균일 영향을 미치는 모든 현상을 최소화 포함, 융합의 성공적인 구현은 그림 표면에 대해 연마. 이러한 현상 중 어느 하나를 적절하게, 어느 공정 제어를 통하여 또는 광택제, 다음 원하는 수렴 점 달성 또는 유지 될 수없는 적절한 공학을 통해 완화되지 않는 경우; 따라서 기본적으로 모?…

Disclosures

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

References

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).