基于木材的高性能复合材料的制造与设计

Summary

脱光致密木材是一种新型的轻质、高性能和生物基材料,具有在未来部分替代天然纤维增强或玻璃纤维增强复合材料的巨大潜力。我们在此介绍两种多功能制造路线,并演示了创建复杂复合材料部件的可能性。

Abstract

脱土化木材是一种具有潜在前景和可持续性的新型材料,由于其优良的机械性能,具有替代合成材料(如玻璃纤维增强复合材料)的潜力。然而,在潮湿状态下,去水化木材相当脆弱,这使得搬运和成型具有挑战性。在这里,我们介绍了两种制造工艺,即闭模致密化和真空致密,以生产基于脱硝木材的高性能纤维素复合材料,包括评估其优点和局限性。此外,我们还就如何在生命周期结束时重新使用或分解复合材料提出了策略。闭模致密化的优点是无需精密的实验室设备。简单的螺丝夹或压机可用于致密。对于具有简单几何形状和大曲率半径的小零件,我们建议使用此方法。开模工艺中的真空致密化适用于较大的物体和复杂的几何形状,包括曲率的小半径。与闭模工艺相比,开模真空法只需要制造一个模腔。

Introduction

开发新型天然纤维(NF)复合材料,具有优越的机械性能,是材料科学的主要任务之一,因为它们是玻璃纤维复合材料1、2、3等现有合成系统的可持续替代品。除了传统的NF复合材料(亚麻、大麻、剑片等)4、5外,部分或完全去除基质成分后的木材致密化近年来受到越来越多的关注,6、7、8、9、10、11。自上而下的制造路线,基于散装木材的去化,然后是致密化,在概念上与纸浆和浆料产品相当复杂的自下而上工艺相反12。在纸浆和浆料产品中,由于纤维在工艺中分离,不会保留有益的木纤维对齐。相比之下,在自上而下过程中获得的结构保留化木材,将具有对齐纤维纤维的精密结构转移到新材料中。为了实现无纤维对准变形的脱硝木材的致密化,必须开发新的加工路线。

水饱和的脱硝木材样品的直接致密化会导致有限的致密度、裂纹和纤维对齐变形,因为湿样品固有的自由水会在致密过程中产生反压力。目前的解决方案,以避免结构完整性损失的致密性包括利用部分脱硝的木材,其次是高温致密化9或预干燥脱硝木材之前致密6。这两种方法都增强了相邻细胞之间的连通性,要么是因为剩余的木质素充当胶水,要么是细胞之间的自由水去除。

在这两种情况下,可成形性都会降低,这限制了设计应用;所需的样品预调也导致更长的处理时间。因此,需要一个快速和可扩展的过程,将成形和致密性结合在一个步骤中。

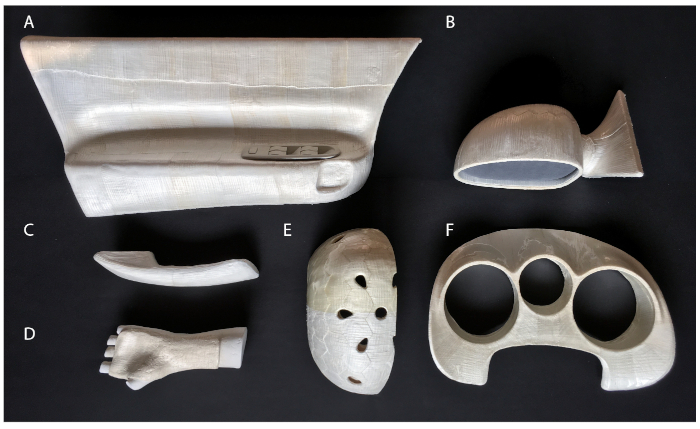

在这方面,我们在这里提出开放/闭模致密化和真空加工的脱模木材作为方法,结合成型,致密,干燥在一个简单和可扩展的方法。图1显示了使用本作品中描述的技术获得的脱硝的致密木复合材料部件。

图1:脱硝的密化木材复合材料部件的例子。(A) 车门面板, (B) 侧镜, (C) 车门把手的汽车, (D) 矫形器, (E) 切割打开的头盔, 和 (F) 汽车转速计盖.请点击此处查看此图的较大版本。

Protocol

Representative Results

Discussion

我们提供多功能的制造技术,以获得高性能的屈光木基复合材料,并提出可能的再利用和回收策略。闭模加工先决条件是材料的预调节,因为它不能在水饱和状态下加工。然而,使用闭模工艺可能是选择的方法,特别是如果没有可用的真空设置,或者当两侧需要一个不错的(光滑)表面光洁度时。

脱模木材的开模真空处理允许以简单且可扩展的方法将水饱和样品的成型、致密和干燥相结合。该技术适用于复杂几何形状的生产,并为闭模工艺提供了可扩展的替代方案。我们通过将淀粉作为层之间的粘合剂堆叠在一起,通过堆叠的玻璃化木贴面来制造复合材料。致密到初始厚度的四分之一,最终厚度为2.5毫米的8层厚复合材料部分。为了在真空过程中获得更平滑的表面光洁度,使用闭合多孔模具可能是一种合适的替代方法。

对于这两种加工方法,我们建议在去化的木材层之间使用粘合剂系统,以降低脱皮的风险。对于给定的例子,我们选择淀粉,因为它是著名的生物基胶水,用于纸浆和纸制品,如纸袋,并且是水基。未来的工作将侧重于制造较厚的层压板,以解决目前干燥和纤维流量偏差方面的局限性。

一般来说,脱胶木材的真空加工具有轻松、快速生产大型致密纤维纤维复合材料的潜力。通过应用适当的涂层、水稳定胶粘剂系统或化学改性来解决材料的耐久性问题后,可能的工业应用可能包括汽车部件,如门板、地板和仪表板。我们的材料可以替代金属或纤维增强复合材料,以减轻重量,提高燃油效率,提高可回收性。

Disclosures

The authors have nothing to disclose.

Acknowledgements

作者感谢西尔万·甘滕贝因对多孔模具的3D打印。

Materials

| Acetic acid | VWR Chemicals | 20104.312 | |

| Breather | Suter Kunststoffe AG | 923.015 | |

| Flow mesh/bleeder | Suter Kunststoffe AG | 180.007 | |

| Gypsum | Suter Kunststoffe AG | 115.3002 | |

| Hydrogen peroxide, 30% | VWR Chemicals | 23622.298 | |

| Oven | Binder GmbH | ||

| Press | Imex Technik AG | ||

| Seal tape | Suter Kunststoffe AG | 31344 | |

| Stainless steel mesh | Drawag AG | ||

| Starch | Agrana Beteilungs AG | ||

| Textile, peel ply | Suter Kunststoffe AG | 222.001 | |

| Vacuum bag | Suter Kunststoffe AG | 215.15 | |

| Vacuum bag, elastic | Suter Kunststoffe AG | 390.1761 | elastic vacuum bag for complex shapes |

| Vacuum pump | Vacuumbrand | ||

| Vacuum tubing | Suter Kunststoffe AG | 77008.001 | |

| Wood veneers | Bollinger AG |

References

- Joshi, S. V., Drzal, L. T., Mohanty, A. K., Arora, S. Are natural fiber composites environmentally superior to glass fiber reinforced composites?. Composites Part A: Applied Science and Manufacturing. 35 (3), 371-376 (2004).

- Mohanty, A. K., Misra, M., Drzal, L. T. Sustainable Bio-Composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. Journal of Polymers and the Environment. 10 (1), 19-26 (2002).

- Mohanty, A. K., Vivekanandhan, S., Pin, J. M., Misra, M. Composites from renewable and sustainable resources: Challenges and innovations. Science. 362 (6414), 536-542 (2018).

- Pickering, K. L., Efendy, M. G. A., Le, T. M. A review of recent developments in natural fibre composites and their mechanical performance. Composites Part A: Applied Science and Manufacturing. 83, 98-112 (2016).

- Woigk, W., et al. Interface properties and their effect on the mechanical performance of flax fibre thermoplastic composites. Composites Part A: Applied Science and Manufacturing. 122, 8-17 (2019).

- Frey, M., et al. Delignified and Densified Cellulose Bulk Materials with Excellent Tensile Properties for Sustainable Engineering. ACS Applied Materials & Interfaces. 10 (5), 5030-5037 (2018).

- Frey, M., et al. Tunable Wood by Reversible Interlocking and Bioinspired Mechanical Gradients. Advanced Science. 6, 1802190 (2019).

- Yano, H., Hirose, A., Collins, P., Yazaki, Y. Effects of the removal of matrix substances as a pretreatment in the production of high strength resin impregnated wood based materials. Journal of Materials Science Letters. 20 (12), 1125-1126 (2001).

- Song, J., et al. Processing bulk natural wood into a high-performance structural material. Nature. 554 (7691), 224 (2018).

- Shams, M. I., Yano, H., Endou, K. Compressive deformation of wood impregnated with low molecular weight phenol formaldehyde (PF) resin I: effects of pressing pressure and pressure holding. Journal of Wood Science. 50 (4), 337-342 (2004).

- Yano, H. Potential strength for resin-impregnated compressed wood. Journal of Materials Science Letters. 20 (12), 1127-1129 (2001).

- Keplinger, T., Wang, X., Burgert, I. Nanofibrillated cellulose composites and wood derived scaffolds for functional materials. Journal of Materials Chemistry A. 7 (7), 2981-2992 (2019).

- Segmehl, J. S., Studer, V., Keplinger, T., Burgert, I. Characterization of Wood Derived Hierarchical Cellulose Scaffolds for Multifunctional Applications. Materials. 11 (4), 517 (2018).

- Maurer, H. W., Kearney, R. L. Opportunities and challenges for starch in the paper industry. Starch-Stärke. 50 (9), 396-402 (1998).