Fabbricazione e progettazione di compositi ad alte prestazioni basati sul legno

Summary

Il legno densificato, delificato, rappresenta un nuovo promettente materiale leggero, ad alte prestazioni e a base biologica con un grande potenziale per sostituire parzialmente in futuro i compositi rinforzati in fibra naturale rinforzata o in fibra di vetro. Qui presentiamo due percorsi di fabbricazione versatili e dimostriamo la possibilità di creare parti composite complesse.

Abstract

Il legno densificato delineato è un nuovo materiale promettente e sostenibile che possiede il potenziale per sostituire materiali sintetici, come i compositi rinforzati in fibra di vetro, grazie alle sue eccellenti proprietà meccaniche. Il legno delignificato, tuttavia, è piuttosto fragile in uno stato umido, il che rende difficile la maneggevolezza e la forma. Qui presentiamo due processi di fabbricazione, la densificazione a stampo chiuso e la densificazione del vuoto, per produrre compositi di cellulosa ad alte prestazioni basati sul legno delignificato, compresa una valutazione dei loro vantaggi e limitazioni. Inoltre, suggeriamo strategie per il modo in cui i compositi possono essere riutilizzati o decomposti alla fine del ciclo di vita. La densificazione a stampo chiuso ha il vantaggio che non sono necessarie elaborate attrezzature di laboratorio. Per la densificazione possono essere utilizzati semplici morsetti a vite o una pressa. Si consiglia questo metodo per piccole parti con geometrie semplici e grandi raggi di curvatura. La densificazione a vuoto in un processo a stampo aperto è adatta per oggetti più grandi e geometrie complesse, tra cui piccoli raggi di curvatura. Rispetto al processo a stampo chiuso, l’approccio a vuoto a stampo aperto richiede solo la produzione di una singola cavità di stampo.

Introduction

Lo sviluppo di nuovi compositi a base di fibra naturale (NF) dotati di proprietà meccaniche superiori rappresenta uno dei compiti principali nella scienza dei materiali, in quanto possono essere alternative sostenibili per gli attuali sistemi sintetici come i compositi in fibra di vetro1,2,3. Oltre ai tradizionali compositi NF (flax, canapa, kenaf, ecc)4,5, la densificazione del legno dopo la rimozione parziale o completa dei componenti della matrice ha ricevuto sempre maggiore attenzione negli ultimi anni6,7,8,9,10,11. Il percorso di fabbricazione dall’alto verso il basso, basato sulla delignificazione del legno sfuso seguito dalla densificazione, è concettualmente contrario ai processi bottom-up piuttosto complessi per i prodotti a base di polpa e liquame12. Nei prodotti a base di polpa e liquame, l’allineamento benefico della fibra di legno non viene mantenuto in quanto le fibre sono separate nel processo. Al contrario, il legno delignificato che mantiene la struttura, che si ottiene in un processo top-down, trasferisce la sofisticata architettura con fibre di cellulosa allineate nel nuovo materiale. Per ottenere la densificazione del legno delignificato senza distorsioni dell’allineamento delle fibre, devono essere sviluppati nuovi percorsi di lavorazione.

La densificazione diretta di campioni di legno delignificato saturi d’acqua porta a un grado di densificazione limitato, crepe e distorsioni dell’allineamento delle fibre a causa dell’acqua libera inerente al campione umido che crea una contropressione durante la densificazione. Le soluzioni attuali per evitare la perdita di integrità strutturale al momento della densificazione includono l’utilizzo di legno parzialmente dilintato seguito da densificazione ad alta temperatura9 o la pre-essiccazione del legno dilineato prima densificazione6. Entrambi i metodi migliorano la connettività tra le cellule vicine, sia a causa della lignina rimanente che agisce come colla o rimozione di acqua libera tra le cellule.

In entrambi i casi, si verifica una forma bilità ridotta, che limita le applicazioni di progettazione; il precondizionamento del campione richiesto comporta anche tempi di elaborazione più lunghi. Pertanto, è necessario un processo rapido e scalabile che combina la forma e la densificazione in un unico passaggio.

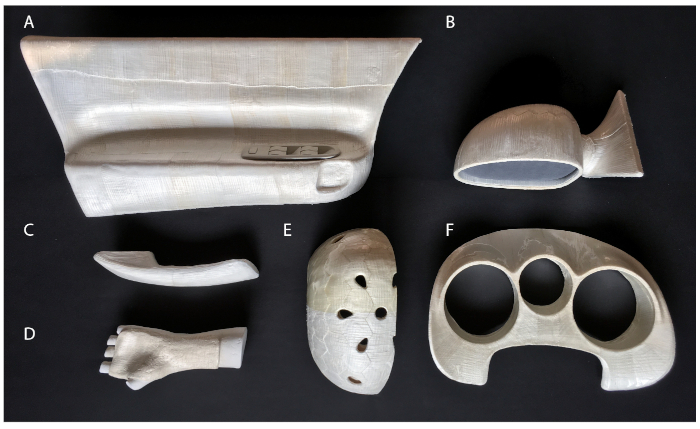

A questo proposito, vi presentiamo qui densificazione a stampo aperto/ chiuso e lavorazione del vuoto del legno delignified come metodi per combinare la sagomatura, densificazione, e l’essiccazione in un approccio semplice e scalabile. La figura 1 mostra parti densificate in legno-composte, ottenute utilizzando le tecniche descritte in questo lavoro.

Figura 1: Esempi di parti composite in legno densificato delineato. (A) Pannello porta,(B) specchio laterale,(C)maniglia della porta di un’auto, (D) ortosi, (E) tagliare il casco aperto e (F) tachometer copertura di un’auto. Fare clic qui per visualizzare una versione più grande di questa figura.

Protocol

Representative Results

Discussion

Presentiamo tecniche di fabbricazione versatili per ottenere compositi a base di legno deliziosi ad alte prestazioni e suggerire possibili strategie di riutilizzo e riciclaggio. La lavorazione a stampo chiuso precondiziona il pre-condizionamento del materiale, in quanto non può essere trattata in stato saturo d’acqua. L’utilizzo di un processo a stampo chiuso, tuttavia, potrebbe essere il metodo di scelta soprattutto se, ad esempio, non è disponibile alcuna impostazione del vuoto o se si desidera una bella finitura di superficie (liscia) su entrambi i lati.

L’elaborazione a vuoto a stampo aperto del legno delignificato consente di combinare la sagomatura, la densificazione e l’essiccazione di campioni saturi d’acqua in un approccio semplice e scalabile. La tecnica è applicabile per la produzione di geometrie complesse e offre un’alternativa scalabile per i processi a stampo chiuso. Abbiamo prodotto compositi impilando impiallacciature in legno delignificate utilizzando amido come adesivo tra gli strati. La densificazione fino a un quarto dello spessore iniziale ha portato ad uno spessore finale di 2,5 mm della parte composita spessa 8 strati. Per ottenere una finitura superficiale più liscia nel processo di vuoto, l’uso di uno stampo poroso chiuso potrebbe essere un’alternativa appropriata.

Per entrambi i metodi di lavorazione, si consiglia l’uso di un sistema adesivo tra strati di legno delignificati al fine di ridurre il rischio di delaminazione. Per l’esempio dato, scegliamo l’amido, in quanto è una colla bio-based ben nota per la pasta e i prodotti di carta, come i sacchetti di carta, ed è a base di acqua. Le opere future si concentreranno sulla fabbricazione di laminati più spessi per risolvere i limiti attuali in termini di essiccazione e deviazioni del flusso di fibre.

In generale, la lavorazione sottovuoto del legno delignificato ha il potenziale per una produzione facile e veloce di compositi di fibra di cellulosa densificata su larga scala. Dopo aver affrontato il problema di durata del materiale applicando rivestimenti adeguati, sistemi adesivi stabili in acqua o modifiche chimiche, le possibili applicazioni industriali possono includere componenti automobilistici come pannelli delle porte, pavimenti e cruscotti. Il nostro materiale potrebbe sostituire metalli o compositi rinforzati in fibra al fine di ridurre il peso per una migliore efficienza del carburante e per migliorare la riciclabilità.

Disclosures

The authors have nothing to disclose.

Acknowledgements

Gli autori ringraziano Silvan Gantenbein per la stampa 3D di muffe porose.

Materials

| Acetic acid | VWR Chemicals | 20104.312 | |

| Breather | Suter Kunststoffe AG | 923.015 | |

| Flow mesh/bleeder | Suter Kunststoffe AG | 180.007 | |

| Gypsum | Suter Kunststoffe AG | 115.3002 | |

| Hydrogen peroxide, 30% | VWR Chemicals | 23622.298 | |

| Oven | Binder GmbH | ||

| Press | Imex Technik AG | ||

| Seal tape | Suter Kunststoffe AG | 31344 | |

| Stainless steel mesh | Drawag AG | ||

| Starch | Agrana Beteilungs AG | ||

| Textile, peel ply | Suter Kunststoffe AG | 222.001 | |

| Vacuum bag | Suter Kunststoffe AG | 215.15 | |

| Vacuum bag, elastic | Suter Kunststoffe AG | 390.1761 | elastic vacuum bag for complex shapes |

| Vacuum pump | Vacuumbrand | ||

| Vacuum tubing | Suter Kunststoffe AG | 77008.001 | |

| Wood veneers | Bollinger AG |

References

- Joshi, S. V., Drzal, L. T., Mohanty, A. K., Arora, S. Are natural fiber composites environmentally superior to glass fiber reinforced composites?. Composites Part A: Applied Science and Manufacturing. 35 (3), 371-376 (2004).

- Mohanty, A. K., Misra, M., Drzal, L. T. Sustainable Bio-Composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. Journal of Polymers and the Environment. 10 (1), 19-26 (2002).

- Mohanty, A. K., Vivekanandhan, S., Pin, J. M., Misra, M. Composites from renewable and sustainable resources: Challenges and innovations. Science. 362 (6414), 536-542 (2018).

- Pickering, K. L., Efendy, M. G. A., Le, T. M. A review of recent developments in natural fibre composites and their mechanical performance. Composites Part A: Applied Science and Manufacturing. 83, 98-112 (2016).

- Woigk, W., et al. Interface properties and their effect on the mechanical performance of flax fibre thermoplastic composites. Composites Part A: Applied Science and Manufacturing. 122, 8-17 (2019).

- Frey, M., et al. Delignified and Densified Cellulose Bulk Materials with Excellent Tensile Properties for Sustainable Engineering. ACS Applied Materials & Interfaces. 10 (5), 5030-5037 (2018).

- Frey, M., et al. Tunable Wood by Reversible Interlocking and Bioinspired Mechanical Gradients. Advanced Science. 6, 1802190 (2019).

- Yano, H., Hirose, A., Collins, P., Yazaki, Y. Effects of the removal of matrix substances as a pretreatment in the production of high strength resin impregnated wood based materials. Journal of Materials Science Letters. 20 (12), 1125-1126 (2001).

- Song, J., et al. Processing bulk natural wood into a high-performance structural material. Nature. 554 (7691), 224 (2018).

- Shams, M. I., Yano, H., Endou, K. Compressive deformation of wood impregnated with low molecular weight phenol formaldehyde (PF) resin I: effects of pressing pressure and pressure holding. Journal of Wood Science. 50 (4), 337-342 (2004).

- Yano, H. Potential strength for resin-impregnated compressed wood. Journal of Materials Science Letters. 20 (12), 1127-1129 (2001).

- Keplinger, T., Wang, X., Burgert, I. Nanofibrillated cellulose composites and wood derived scaffolds for functional materials. Journal of Materials Chemistry A. 7 (7), 2981-2992 (2019).

- Segmehl, J. S., Studer, V., Keplinger, T., Burgert, I. Characterization of Wood Derived Hierarchical Cellulose Scaffolds for Multifunctional Applications. Materials. 11 (4), 517 (2018).

- Maurer, H. W., Kearney, R. L. Opportunities and challenges for starch in the paper industry. Starch-Stärke. 50 (9), 396-402 (1998).