Convergent Polissage: un simple, processus rapide, pleine ouverture de polissage de haute qualité optiques Flats & Sphères

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Convergent polissage est un nouveau système de polissage et la méthode pour la finition optique de verre plat et sphériques dans lequel une pièce, indépendamment de sa forme initiale (ce est à dire, la figure de surface), converge vers chiffre final de surface avec une excellente qualité de surface sous, un ensemble immuable fixe de polissage paramètres en une seule itération de polissage. En revanche, les méthodes classiques de polissage complète d'ouverture nécessitent plusieurs souvent de longues, les cycles itératifs, impliquant de polissage, de métrologie et de processus de changements pour atteindre le chiffre de surface souhaitée. Le processus de polissage Convergent est basé sur le concept de la pièce tours hauteur décalage résultant de la pression différentielle qui diminue avec l'enlèvement et les résultats dans la pièce convergeant vers la forme de la tour. La mise en œuvre réussie du processus Convergent polissage est le résultat de la combinaison d'un certain nombre de technologies pour éliminer toutes les sources d'enlèvement de matière spatiale non uniforme (sauf pour pièce-tourdécalage) pour la convergence de la figure de surface et de réduire le nombre de particules voyous dans le système pour des densités de gratter bas et une faible rugosité. Le processus Convergent polissage a été démontrée pour la fabrication de deux appartements et des sphères de différentes formes, tailles et formats d'image sur divers matériaux de verre. L'impact pratique est que les composants optiques de haute qualité peuvent être fabriqués plus rapidement, plus plusieurs reprises, avec moins de métrologie, et avec moins de travail, entraînant des coûts unitaires plus faibles. Dans cette étude, le protocole Convergent polissage est spécifiquement décrite pour la fabrication de 26,5 cm de côté fusionnés appartements de silice à partir d'une surface du sol à une amende ~ λ / 2 chiffre de surface polie après le polissage 4 h par surface sur un diamètre de 81 cm polisseuse.

Introduction

Les principales étapes d'un processus de fabrication optique typique comprennent façonnage, broyage, polissage pleine ouverture, et parfois petit outil de polissage 1-3. Avec la demande croissante pour des composants optiques de haute qualité pour les systèmes d'imagerie et de laser, il ya eu des progrès importants dans la fabrication optique au cours des dernières décennies. Par exemple, la précision, l'enlèvement de matière déterministe est maintenant possible au cours de la mise en forme et les processus de broyage des progrès dans la Computer Numerical machines de formage (CNC) de verre contrôlés. De même, les technologies de polissage petits outils (par exemple, commandé par ordinateur revêtement optique (CCOS), ions figurer, et la finition magnéto-rhéologique (MRF)) ont conduit à l'enlèvement de matière déterministe et le contrôle de la figure de surface, donc un impact fortement l'industrie de la fabrication optique. Cependant, l'étape intermédiaire du processus de finition, complète le polissage d'ouverture, manque encore élevé déterminisme, nécessitant généralement opticia qualifiéens pour effectuer multiple, souvent longues, cycles itératifs avec plusieurs changements de processus pour atteindre le chiffre de surface souhaitée 1-3.

Le grand nombre de méthodes de polissage, les variables de processus et le produit chimique complexe et les interactions mécaniques entre la pièce, genoux et suspension 3-4 ont fait qu'il est difficile de transformer polissage optique d'un «art» à une science. Pour atteindre déterministe polissage pleine ouverture, le taux d'enlèvement de matière doit être bien comprise. Historiquement, le taux d'enlèvement de matière a été décrit par l'équation Preston largement utilisé 5

(1)

(1)

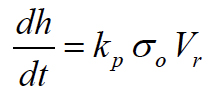

où dh / dt est le taux moyen d'élimination d'épaisseur, p k est la constante Preston, σ o est-la pression appliquée, et V r est la vitesse relative moyenne entre la pièce et les genoux. La figure 1 illustre schématiquement les concepts physiques qui influent sur le taux d'enlèvement de matière tel que décrit l'équation Preston, y compris les variations spatiales et temporelles de la vitesse et de la pression, les différences entre le la pression appliquée et la répartition de la pression que les des expériences de la pièce, et les effets de friction 6-8. En particulier, la distribution réelle de la pression subie par la pièce à usiner est régi par un certain nombre de phénomènes (décrits en détail ailleurs 6-8) qui affectent fortement résultant chiffre de surface de la pièce à usiner. En outre, dans l'équation Preston, les effets au niveau microscopique et moléculaire sont essentiellement repliés l'un dans l'macroscopique Preston constante (k p), qui influe sur le taux global de matériau de suppression, la micro-rugosité, et même rayer sur la pièce. Diverses études ont élargi le modèle de Preston pour tenir compte pour les interactions particules-pad-pièce lisier microscopique pour expliquer le taux d'enlèvement de matière et microrugosité 9-16.

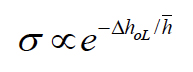

Pour obtenir un contrôle déterministe de courbure de face complète pendant le polissage de l'ouverture, chacune des phénomènes décrits ci-dessus doit être entendu, puis quantifiés et contrôlée. La stratégie derrière Convergent polissage est d'éliminer ou atténuer les causes indésirables de enlèvement de matière non-uniforme, soit par la conception de polissage ingénierie ou en contrôle de processus, tels que l'enlèvement est entraîné que par l'inadéquation pièce-tour en raison de la forme de la pièce 7,17- 18. La figure 2 illustre la façon dont la forme de la pièce peut conduire à une convergence basé sur le concept d'incompatibilité pièce-tour. Envisager un tour plat et d'une pièce de forme complexe hypothétique montré en haut à gauche. Le décalage de la hauteur d'interface (dénommé l'écart, oL Dh) influence la répartition de pression d'interface (σ) en tant que:

contenu "fo: keep-together.within-page =" always "> (2)

(2) où H est une constante décrivant la vitesse à laquelle la pression diminue avec une augmentation de l'écart Dh oL 6. Dans cet exemple, la pièce a la plus haute pression locale dans le centre (voir en bas à gauche de la figure 2), et donc cet endroit observera le taux initial plus élevé d'enlèvement de matière pendant le polissage. Comme la matière est enlevée, le différentiel de pression à travers la pièce à usiner diminue en raison d'une diminution de la non-concordance pièce-tour, et la pièce convergera à la forme de la nappe. A la convergence, la répartition de la pression de la pièce à usiner, et l'enlèvement d'où la matière, sera uniforme à travers la pièce à usiner (voir partie droite de la figure 2). Cet exemple est illustré pour un tour plat, however, le même concept se applique pour un tour sphérique (concave ou convexe). Encore une fois, ce processus de convergence ne fonctionne que si tous les autres phénomènes affectant spatiale non-uniformité du matériel ont été éliminés. Les mesures d'atténuation de procédure et d'ingénierie spécifiques mises en œuvre dans le protocole de polissage Convergent sont décrits dans la discussion.

Le protocole décrit dans l'étude suivante est le processus Convergent polissage spécifiquement pour un 26,5 cm carré verre de silice fondue pièce à partir d'une surface de terrain très bien. En huit heures de polissage (4 heures / surface), cette pièce peut atteindre une planéité polie / 2 de ~ avec une très haute qualité de surface (ce est à dire, la densité de zéro faible).

Protocol

Representative Results

Discussion

Comme indiqué dans l'introduction, la mise en œuvre réussie de Convergent polissage par rapport à la surface la figure consiste à éliminer ou réduire tous les phénomènes qui influencent spatiale non-uniformité du matériel, sauf que de la pièce tours disparité due à la forme de la pièce. Si l'un de ces phénomènes ne est pas atténués de façon appropriée, soit par contrôle de processus ou par technique appropriée de la polisseuse, alors le point de convergence souhaitée ne peut être obtenu …

Disclosures

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

References

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).