Convergentes Pulido: Una simple, rápida, completa Apertura Pulido Proceso de alta calidad óptica Pisos y Esferas

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Convergent pulido es un novedoso sistema de pulido y método para el acabado de la óptica de vidrio planas y esféricas en la que una pieza de trabajo, independientemente de su forma inicial (es decir, forma de superficie), convergerá a la figura superficie final con una excelente calidad de la superficie bajo un conjunto fijo de inmutable pulir parámetros en una sola iteración de pulido. Por el contrario, los métodos convencionales de pulido de apertura completa a menudo requieren múltiples ciclos largos, iterativos, que implican pulir, metrología y cambios en el proceso de alcanzar la cifra de superficie deseada. El proceso de pulido convergente se basa en el concepto de pieza de trabajo vueltas desajuste altura resultante en diferencial de presión que disminuye con la extracción y los resultados en la pieza de trabajo convergentes a la forma de la vuelta. La implementación exitosa del proceso convergente Pulido es el resultado de la combinación de una serie de tecnologías para eliminar todas las fuentes de no uniforme de remoción de material espacial (excepto la pieza vueltasdesajuste) de forma de superficie convergencia y de reducir el número de partículas de canallas en el sistema para densidades de arañazos y baja rugosidad. El proceso convergente Pulido se ha demostrado para la fabricación de dos pisos y esferas de diferentes formas, tamaños y relaciones de aspecto sobre diversos materiales de vidrio. El efecto práctico es que los componentes ópticos de alta calidad se pueden fabricar más rápidamente, más repetidas ocasiones, con menos de metrología, y con menos mano de obra, lo que resulta en menores costos unitarios. En este estudio, el protocolo convergente de pulido se describe específicamente para la fabricación de 26,5 cm cuadrado fusionados pisos de sílice a partir de una superficie de molido fino a un ~ λ figura superficie pulida / 2 después de pulir 4 hr por unidad de superficie en un pulidor de diámetro 81 cm.

Introduction

Los principales pasos en un proceso típico de fabricación óptica incluyen formación, rectificado, pulido de abertura total, y, a veces pequeña herramienta de pulido 1-3. Con el aumento de la demanda de componentes ópticos de alta calidad para sistemas de imagen y láser, se han producido avances significativos en la fabricación de óptica en los últimos decenios. Por ejemplo, la precisión, la eliminación de material determinista ahora es posible durante la configuración y los procesos de molienda con los avances en la computadora de control numérico de máquinas de conformación (CNC) de vidrio. Del mismo modo, las tecnologías de pulido pequeña herramienta (por ejemplo, superficie óptica controlada por ordenador (CCOS), ion calcular, y el acabado magnetoreológico (MRF)) han dado lugar a la eliminación de material determinista y control de forma de superficie, impactando fuertemente la industria de fabricación de óptica. Sin embargo, el paso intermedio del proceso de acabado, pulido de abertura total, aún carece de alto determinismo, por lo general requieren opticia expertons para llevar a cabo múltiples, a menudo largos y ciclos iterativos con múltiples cambios en el proceso para alcanzar la cifra de superficie deseada 1-3.

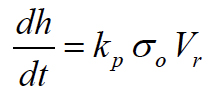

El gran número de métodos de pulido, las variables del proceso, y la compleja química y las interacciones mecánicas entre la pieza de trabajo, lap y purines 4.3 han hecho que sea difícil para transformar pulido óptico de un "arte" a una ciencia. Para lograr determinista pulido plena abertura, la velocidad de eliminación de material debe ser bien entendido. Históricamente, la tasa de eliminación de material ha sido descrita por la ecuación Preston ampliamente utilizado 5

(1)

(1)

donde dh / dt es la tasa de eliminación de espesor medio, p k es la constante de Preston, σ S sela presión aplicada, y V r es la velocidad relativa media entre la pieza y la vuelta. La Figura 1 representa esquemáticamente los conceptos físicos que influyen en la tasa de eliminación de material tal como se describe la ecuación Preston, incluyendo las variaciones espaciales y temporales en la velocidad y la presión, las diferencias entre el la presión aplicada y la distribución de la presión que las experiencias de la pieza, y los efectos de fricción 6-8. En particular, la distribución de la presión real experimentada por la pieza de trabajo se rige por una serie de fenómenos (descritos en detalle en otra parte 6-8) que afecta fuertemente resultante figura superficie de la pieza de trabajo. También, en la Ecuación Preston, los efectos microscópicos y moleculares de nivel se pliegan en gran medida en el macroscópica constante Preston (k p), que influye en la tasa global de material de eliminación, micro-rugosidad, e incluso arañazos en la pieza de trabajo. Diversos estudios han ampliado el modelo de Preston para dar cuenta para lechada microscópica interacciones partícula-pad-piezas de trabajo para explicar la tasa de remoción de material y microrrugosidad 9-16.

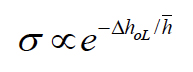

Para lograr el control determinista de la figura superficie durante el pulido abertura total, cada uno de los fenómenos descritos anteriormente tiene que ser entendido, cuantificado y luego controlada. La estrategia detrás de pulido es convergente para eliminar o minimizar las causas indeseables de la eliminación de material no uniforme, ya sea a través del diseño pulidor de ingeniería o de control de procesos, de tal manera que la eliminación es impulsado sólo por la falta de coincidencia de la pieza vueltas debido a la forma de la pieza 7,17- 18. La figura 2 ilustra cómo la forma de la pieza puede llevar a la convergencia basada en el concepto desajuste pieza vueltas. Considere la posibilidad de una vuelta plana y una pieza de trabajo hipotética de forma compleja se muestra en la parte superior izquierda. El desajuste altura de la interfase (referido como la brecha,? H ol) influye en la distribución de la presión de interfaz (σ) como:

contenido "fo: keep-together.within-page =" always "> (2)

(2) donde h es una constante que describe la velocidad a la que la presión disminuye con un aumento en la brecha? h oL 6. En este ejemplo, la pieza de trabajo tiene la presión más alta local en el centro (véase la parte inferior izquierda de la Figura 2), y por lo tanto esta ubicación observará la tasa de eliminación de material inicial más alta durante el pulido. Como se retire el material, el diferencial de presión a través de la pieza de trabajo se reducirá debido a una disminución en el desajuste pieza de trabajo-regazo, y la pieza de trabajo convergerá a la forma de la vuelta. En la convergencia, la distribución de presión pieza de trabajo, y por lo tanto, la eliminación de material, será uniforme a través de la pieza de trabajo (ver lado derecho de la Figura 2). Este ejemplo se ilustra para una vuelta plana, however, el mismo concepto se aplica a una vuelta esférica (ya sea cóncava o convexa). Una vez más, este proceso de convergencia sólo funciona si se han eliminado todos los demás fenómenos que afectan espacial no uniformidad material. Las mitigaciones de procedimiento y de ingeniería específicas implementadas en el protocolo Pulido convergente se describen en la Discusión.

El protocolo se describe en el siguiente estudio es el proceso convergente Pulido específicamente para un cuadrado fusionado pieza de vidrio de sílice 26,5 cm a partir de una superficie de molido fino. En 8 horas de pulido (4 horas / superficie), esta pieza de trabajo puede alcanzar una planitud pulida de ~ λ / 2 con una calidad de superficie muy alta (es decir, de baja densidad cero).

Protocol

Representative Results

Discussion

Como se explica en la Introducción, la implementación exitosa de Convergente Pulido con respecto a la superficie cifra implica eliminar o minimizar todos los fenómenos que influyen espacial no uniformidad de material excepto el de desajuste pieza vueltas debido a la forma de la pieza. Si uno cualquiera de estos fenómenos no se mitiga adecuadamente, ya sea a través de control de procesos o a través de ingeniería apropiado de la pulidora, a continuación, el punto de convergencia deseado no puede conseguirse o mant…

Disclosures

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

References

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).