מתכנס פוליש: תהליך פשוט, מהיר, מלא צמצם פוליש של אופטי דירות באיכות גבוהות וSpheres

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

מתכנס פוליש הוא מערכת ליטוש רומן ושיטה לגימור אופטיקה זכוכית שטוחה וכדורית שבחומר, הצורה עצמאית של הראשונית שלה (כלומר, משטח דמות), תתכנס לדמות משטח סופית עם איכות משטח מצוינת תחת ערכה קבועה, בלתי משתנית של ליטוש פרמטרים באיטרציה ליטוש יחיד. בניגוד לכך, שיטות ליטוש צמצם מלא קונבנציונליות דורשות מחזורים מרובים, לעתים קרובות ארוכים, איטרטיבי מעורב שינויי ליטוש, המטרולוגיה ותהליך כדי להשיג את דמות המשטח הרצויה. התהליך מתכנס הפוליש מבוסס על הרעיון של אי-התאמת גובה לחומר-חיק כתוצאה מהפרש לחץ שהולך ופוחת עם ההסרה ותוצאות בחומר מתכנס לצורה של ההקפה. היישום המוצלח של התהליך מתכנס הפוליש הוא תוצאה של השילוב של מספר הטכנולוגיות כדי להסיר את כל המקורות של הסרת חומר המרחבית לא אחידה (למעט חומר-חיקחוסר התאמה) להתכנסות דמות פני השטח ולצמצם את מספרם של חלקיקי נוכלים במערכת לצפיפויות נמוכות מאפס וחספוס נמוך. התהליך מתכנס הפוליש הודגם עבור הייצור של שני הדירות ותחומי צורות שונות, גדלים, וההיבט ratios על חומרי זכוכית שונים. ההשפעה המעשית היא שיכולים להיות מפוברקים רכיבים אופטיים באיכות גבוהה במהירות רבה יותר, יותר שוב ושוב, עם פחות המטרולוגיה, ועם פחות עבודה, וכתוצאה מכך עלויות ליחידה נמוכות יותר. במחקר זה, הפרוטוקול מתכנס הפוליש מתואר במיוחד עבור בודה 26.5 סנטימטר רבוע התמזגו דירות סיליקה ממשטח קרקע משובחת ל~ λ / 2 דמות משטח מלוטשת לאחר ליטוש 4 שעות לכל משטח בקוטר 81 סנטימטר לטש.

Introduction

השלבים העיקריים בתהליך ייצור אופטי אופייני כוללים עיצוב, שיוף, ליטוש צמצם מלא, ולפעמים כלי קטן ליטוש 1-3. עם ביקוש גובר לרכיבים אופטיים באיכות גבוהה עבור מערכות הדמיה ולייזר, שם כבר התקדמות משמעותית בייצור אופטי בעשורים האחרונים. לדוגמא, דיוק, הסרת חומר דטרמיניסטית ניתן כיום בעיצוב ותהליכי טחינה עם התקדמות במחשב נומרית מבוקרת מכונות עיצוב זכוכית (CNC). באופן דומה, טכנולוגיות ליטוש כלי קטן (למשל, על פני השטח בשליטת מחשב אופטי (CCOS), יון להבין, וגימור מגנט rheological (MRF)) הוביל להסרת חומר דטרמיניסטית ושליטה דמות פני השטח, ובכך להשפיע על תוקף תעשיית הייצור האופטית. עם זאת, שלב ביניים של תהליך הגימור, ליטוש צמצם מלא, עדיין חסר גבוה דטרמיניזם, בדרך כלל דורש opticia המיומןns לבצע מרובה, לעתים קרובות מחזורים ארוכים, איטרטיבי עם שינויים בתהליך מרובים כדי להשיג לדמות המשטח הרצויה 1-3.

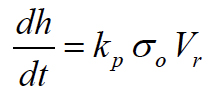

המספר הגדול של שיטות ליטוש, משתני תהליך, וכימית המורכבים ואינטראקציות מכאניות בין חומר, הברכיים וslurry 3-4 עשה את זה מאתגר להפוך ליטוש אופטי מ'אמנות 'למדע. כדי להשיג ליטוש צמצם מלא דטרמיניסטי, שיעור הסרת חומר יש להבין היטב. מבחינה הסטורית, שיעור הסרת חומר שתואר על ידי משוואת פרסטון שימוש נרחב 5

(1)

(1)

שם ד"ה / dt הוא שיעור העובי הממוצע ההסרה, p k הוא קבוע פרסטון, σ O הואהלחץ המופעל, וr V הוא המהירות היחסית הממוצעת בין החומר והחיק. איור 1 מתאר באופן סכמטי את המושגים הפיזיים המשפיעים על שיעור הסרת חומר כפי שתואר משוואת פרסטון, כולל וריאציות מרחב ובזמן במהירות ובלחץ, הבדלים בין לחץ יישומית ובפיזור לחצים שחוויות חומר, ואת השפעות חיכוך 6-8. בפרט, הפצת הלחץ הממשית שחוותה לחומר נשלטת על ידי מספר התופעות (שתוארו בפירוט במקום אחר 6-8) שמאוד משפיע על תוצאת דמותו של חומר משטח. כמו כן, במשוואת פרסטון, תופעות המיקרוסקופיות ומולקולריות הרמה מקופלות במידה רבה לקבועה מקרוסקופית פרסטון (עמ 'יא), המשפיע על שיעור הכולל חומר להסרת, מיקרו-חספוס, ואפילו מגרד על החומר. מחקרים שונים הרחיבו המודל של פרסטון לחשבון לאינטראקציה בין חלקיקים-pad-חומר slurry המיקרוסקופי להסביר שיעור הסרת חומר וmicroroughness 9-16.

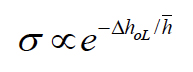

כדי להשיג שליטה דטרמיניסטית של דמות פני השטח במהלך ליטוש צמצם מלא, כל אחת מהתופעות שתוארו לעיל צריך להיות מובן, לכמת ולאחר מכן בשליטה. האסטרטגיה מאחורי מתכנס פוליש היא לחסל או לצמצם את הגורמים בלתי רצויים של הסרת חומר לא אחידה, בין אם באמצעות עיצוב לטש מהונדס או על ידי שליטה בתהליך, כך שההסרה מונעת רק על ידי חוסר ההתאמה לחומר-חיק בשל צורת חומר 7,17- 18. איור 2 מדגים כיצד צורה לחומר יכולה לגרום להתכנסות מבוססת על רעיון חוסר ההתאמה לחומר-חיק. שקול חיק שטוח וחומר היפותטי של צורה מורכבת שמוצגת בפינה השמאלית העליונה. חוסר התאמת גובה הממשק (המכונה הפער, Δh OL) משפיעה על חלוקת לחץ ממשק (σ) כ:

תוכן "fo: לשמור-together.within-page =" תמיד "> (2)

(2) כאשר h הוא שיעור המתאר קבוע שבו הלחץ יורד עם עלייה בפער Δh OL 6. בדוגמא זו, יש לחומר הלחץ הגבוה ביותר המקומי במרכז (ראה שמאלי תחתונה של איור 2), ומכאן מיקום זה יהיה לצפות בשיעור הסרת חומר הראשוני הגבוה ביותר במהלך ליטוש. כחומר מוסר, פרש הלחצים בין החומר יקטן כתוצאה מירידה בחוסר ההתאמה לחומר-חיק, והחומר יתכנס לצורה של ההקפה. בהתכנסות, פיזור לחצים לחומר, ולכן הסרת חומר, יהיה אחיד על פני החומר (ראה בצד ימין של איור 2). דוגמא זו ממחישה לחיק שטוח, howevאה, אותו הרעיון חל על הברכיים כדוריות (או קעור או קמור). שוב, תהליך התכנסות זה עובד רק אם כל התופעות האחרות המשפיעות על אי-אחידות חומר המרחבית בוטלו. ההקלות פרוצדורליים והנדסה הספציפיות שיושמו בפרוטוקול הפוליש מתכנס מתוארות בדיון.

הפרוטוקול המתואר במחקר הבא הוא התהליך מתכנס הפוליש במיוחד עבור חומר זכוכית סיליקה 26.5 סנטימטר רבוע התמזגו החל ממשטח קרקע משובח. ב 8 שעות של ליטוש (4 שעות / שטח), לחומר זה יכול להשיג שטיחות מלוטשות של λ ~ / 2 עם איכות גבוהה מאוד לפני שטח (כלומר, צפיפות שריטה נמוכה).

Protocol

Representative Results

Discussion

כפי שנאמר במבוא, יישום מוצלח של מתכנס פוליש ביחס לעלות על פני השטח דמות כרוך ביטול או צמצום כל התופעות המשפיעות על אי-אחידות חומר המרחבית מלבד זה של אי-התאמה לחומר-חיק בשל צורה לחומר. אם כל אחד מהתופעות אלה לא מיתן כראוי, או באמצעות שליטה בתהליך או באמצעות הנדסה המתאימ?…

Disclosures

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

References

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).