Yakınsak Polisaj: Yüksek Kaliteli Optik Flats & Kürelerin Basit, Hızlı, Tam Diyafram Parlatma İşlemi

Summary

A novel optical polishing process, called “Convergent Polishing”, which enables faster, lower cost polishing, is described. Unlike conventional polishing processes, Convergent Polishing allows a glass workpiece to be polished in a single iteration and with high surface quality to its final surface figure without requiring changes to polishing parameters.

Abstract

Yakınsak Polisaj ilk şekli bağımsız bir iş parçası, (yani, yüzey şekil), bir sabit, değişmeyen kümesi altında mükemmel yüzey kalitesi ile son yüzey rakam yakınsama hangi düz ve küresel cam optik sonlandırma için yeni bir parlatma sistemi ve yöntemi olduğunu Tek bir parlatma tekrarında parametreleri parlatma. Buna karşılık, geleneksel tam diyafram parlatma yöntemleri, istenen yüzey rakam elde etmek için parlatma, metroloji ve süreç değişiklikleri içeren çoklu, genellikle uzun, iteratif döngüleri gerektirir. Yakınsak Polisaj işlemi kucağına şekline yakınsak parçada kaldırılması ve sonuçları ile azalır basınç farkı ile sonuçlanan iş parçası-kucak yüksekliği uyumsuzluğu kavramına dayanmaktadır. Yakınsak Polisaj işlemi başarılı bir şekilde uygulanması parça-kucak dışında düzgün olmayan mekansal malzeme kaldırma (bütün kaynaklarını çıkarmak için teknolojilerin bir dizi kombinasyonu bir sonucudurYüzey rakam yakınsama uyumsuzluğu) ve düşük yoğunlukları çizilmeye ve düşük pürüzlülük için sistemde kötü niyetli parçacıkların sayısını azaltmak için. Yakınsak Polisaj işlemi çeşitli cam malzemelerin hem daire ve çeşitli şekillerde, boyutlarda küreler, ve boy oranları imalatı için gösterilmiştir. Pratik etkisi yüksek kaliteli optik bileşenler alt birim maliyetleri sonuçlanan, daha az metroloji ile, ve daha az emek ile daha tekrar tekrar, daha hızlı imal edilebilir olmasıdır. Bu çalışmada, Yakınsak Cila protokolü özellikle kare bir 81 cm çapında parlatıcı yüzeye başına 4 saat parlatma sonra bir cilalı ~ λ / 2 yüzey şekil ince bir toprak yüzeyinden silika daireler kaynaşmış 26.5 cm imalatı için tarif edilmiştir.

Introduction

Tipik bir optik üretim sürecinde önemli adımlar şekillendirme, taşlama, tam diyafram parlatma ve 1-3 parlatma bazen küçük bir araç içerir. Görüntüleme ve lazer sistemleri için yüksek kaliteli optik bileşenler için artan talebi ile, son birkaç yılda optik üretiminde önemli gelişmeler olmuştur. Örneğin, hassasiyet için, deterministik kazıma (CNC) cam şekillendirme makineleri Kontrollü Bilgisayar Sayısal gelişmeler ile şekillendirme ve öğütme işlemleri sırasında artık mümkün. Benzer şekilde, küçük bir araç parlatma teknolojileri (örneğin, bilgisayar kontrollü optik kaplama (CCOS), iyon endam, ve manyeto-reolojik terbiye (HÖH)) böylece güçlü optik imalat sektörü etkileyen, deterministik malzeme kaldırma ve yüzey şekil denetimi yol açmıştır. Ancak, terbiye süreci, tam diyafram parlatma ara adım, hala tipik yetenekli opticia gerektiren, yüksek determinizm yoksunns, birden yürütmek için genellikle birden fazla süreç değişiklikleri ile uzun, tekrarlı çevrim istenen yüzey şekil 1-3 ulaşmak için.

parlatma yöntemleri, süreç değişkenleri ve karmaşık kimyasal ve iş parçası, kucak ve bulamaç 3-4 arasındaki mekanik etkileşimlerin çok sayıda zorlu bir bilim bir 'sanat' optik parlatma dönüştürmeye yaptık. Deterministik tam diyafram parlatma elde etmek için, kazıma iyi anlaşılması gerekir. Tarihsel, kazıma yaygın olarak kullanılan Preston denklemi 5 tarafından tarif edilmiştir

(1)

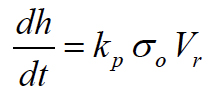

(1)

dh / dt ortalama kalınlığı kaldırma oranı olduğu, k p Preston sabiti, σ o isimli birUygulanan basınç, ve V r iş parçası ve kucak arasındaki ortalama bağıl hızıdır. şematik mekansal ve zamansal hız varyasyonları ve basınç arasındaki farklar da dahil olmak üzere, Preston Denklemi açıklandığı gibi kazıma etkileyen fiziksel kavramları tasvir Şekil 1 uygulanan basınç ve basınç dağılımı parça deneyimleri ve sürtünme etkileri 6-8. Özel olarak, iş parçası ile yaşanan gerçek basınç dağılımının, büyük ölçüde, iş parçasının yüzeyi, şekil elde edilen etki (ayrıntılı olarak başka 6-8 tarif edilmiştir) fenomeni, bir dizi ile idare edilir. Ayrıca, Preston Eşitlik, mikroskobik ve moleküler düzeyde etkileri büyük ölçüde genel kazıma, mikro-pürüzleri ve hatta iş parçası üzerinde çizilmeye etkiler makroskopik Preston sabiti (k p), içine katlanır. Çeşitli çalışmalar hesap Preston modelini genişlettik mikroskobik parçacık bulamaç-pad-iş parçası etkileşimleri kazıma ve microroughness 9-16 açıklamak için.

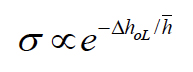

Tam diyafram parlatma sırasında yüzey şeklin belirleyici kontrol elde etmek için, yukarıda tarif edilen olayların her biri anlaşılacaktır ölçülmesi ve daha sonra kontrol edilmesi gerekmektedir. Yakınsak Parlatma arkasındaki strateji ya mühendislik parlatıcı tasarımı sayesinde veya kaldırma nedeniyle parça şekline parça-kucak uyumsuzluğu sadece tahrik öyle ki süreç kontrolü ile, ortadan kaldırmak ya da düzgün olmayan malzeme çıkarılması istenmeyen nedenleri en aza indirmek için 7,17- 18. Şekil 2 parça şekil parça-kucak uyumsuzluğu kavramına dayalı yakınsama yol açabilir nasıl göstermektedir. Düz bir tur ve sol üst kısmında gösterilen karmaşık bir şekil varsayımsal iş parçasını düşünün. (boşluk, SH oL olarak anılacaktır) arayüzü yüksekliği uyuşmazlığı gibi arayüz basınç dağılımı (σ) etkiler:

içeriği "fo: keep-together.within sayfa =" always "> (2)

(2) h sabit anlatan hızıdır hangi basınç farkı SH oL 6 artış ile azalır. Bu örnekte, iş parçası parlatma sırasında en yüksek ilk kazıma gözlemlemek olacaktır merkezinde en yüksek yerel basınç (Şekil 2 alt sol bakınız), ve dolayısıyla bu konuma sahiptir. Malzeme bertaraf gibi, iş parçası üzerindeki basınç farkı, çalışma parçası tur uyumsuzluğu bir azalmaya bağlı olarak azalır ve malzeme turun şekil yakınsar. Yakınsama, iş parçası basınç dağılımı ve dolayısıyla kazıma anda, (Şekil 2 sağ tarafını bakınız) iş parçası boyunca tek olacak. Bu örnek ancak buradan, düz bir tur için gösterilmiştirer, aynı kavram (içbükey veya dışbükey ya) bir küresel tur için geçerlidir. Mekansal malzeme olmayan tekdüzelik etkileyen tüm diğer fenomenler elimine edilmiş Yine, bu yakınsama süreci yalnızca çalışır. Yakınsak parlatılması protokolünde uygulanan spesifik prosedür ve mühendislik azaltıcı Tartışma tarif edilmiştir.

Aşağıdaki çalışmada açıklanan protokol ince öğütülmüş yüzeyinden başlayarak 26.5 cm'lik kare erimiş silis cam iş parçası için özel Yakınsak parlatma süreçtir. Parlatma 8 saat (4 saat / yüzey), bu iş parçası çok yüksek yüzey kalitesi (yani, düşük çizik yoğunluğu) ile ~ λ / 2 cilalı düzlük elde edebilirsiniz.

Protocol

Representative Results

Discussion

Giriş bölümünde tartışıldığı gibi ortadan kaldırmak ya da bağlı parça şekline parça-kucak uyumsuzluğu dışında mekansal maddi olmayan tekdüzelik etkileyen tüm olayları en aza içerir, yakınsak başarılı bir şekilde uygulanması rakam yüzey ile ilgili Parlatma. Bu olayların herhangi bir uygun, ya proses kontrolü yoluyla veya parlatıcı, ardından istediğiniz yakınsama noktası elde veya muhafaza edilemez uygun mühendislik yoluyla azaltılabilir değilse; dolayısıyla aslında her azaltma…

Disclosures

The authors have nothing to disclose.

Acknowledgements

This work performed under the auspices of the U.S. Department of Energy by Lawrence Livermore National Laboratory under Contract DE-AC52-07NA27344 within the LDRD program.

Materials

| Name of Material/Equipment | Company | Catalog Number |

| MHN 50 mil Polyurethane Pad | Eminess Technologies | PF-MHN15A050L-56 |

| Cerium oxide polishing slurry | Universal Photonics | HASTILITE PO |

| Septum Glass (waterjet cut) | Borofloat ; Schott | NA |

| Diamond conditioner | Morgan Advanced Ceramics | CMP-25035-SFT |

| Ultrasonic Cleaner | Advanced Sonics Processing System | URC4 |

| Purification Optima Filter cartridge | 3M | CMP560P10FC |

| Blocking Pitch | Universal Photonics | BP1 |

| Blocking Tape | 3M | #4712 |

| Cleanroom Cloth | ITW Texwipe | AlphaWipe TX1013 |

| Single Particle Optical Sensing | Paritcle Sizing Systems | Accusizer 780 AD |

References

- Anderson, D., Burge, J., Thompson, B., Malacara, D. Ch 28. Handbook of optical engineering. Optical fabrication. , (2001).

- Karow, H. . Fabrication Methods for Precision Optics. , (1993).

- Brown, N. J. A short course in optical fabrication technology. , (1981).

- Cook, L. Chemical processes in glass polishing. J. Non-Crystal. Solids. 120, 152-171 (1990).

- Preston, F. The Structure of Abraded Glass Surfaces. Trans. Opt. Soc. 23 (3), 141-14 (1922).

- Suratwala, T., Feit, M., Steele, R. Toward Deterministic Material Removal and Surface Figure During Fused Silica Pad Polishing. J. Am. Ceram. Soc. 93 (5), 1326-1340 (2010).

- Suratwala, T., Steele, R., Feit, M., Desjardin, R., Mason, D. Convergent Pad Polishing of amorphous fused silica. International Journal of Applied Glass Science. 3 (1), 14-28 (2012).

- Suratwala, T., Feit, M., Steele, R., Wong, L. Influence of Temperature and Material Deposit on Material Removal Uniformity during Optical Pad Polishing. J. Am. Ceram. Soc. , (2014).

- Suratwala, T. Microscopic removal function and the relationship between slurry particle size distribution and workpiece roughness during pad polishing. J. Am. Ceram. Soc. 91 (1), 81-91 (2014).

- Terrell, E., Higgs, C. Hydrodynamics of Slurry Flow in Chemical Mechanical Polishing. J. Electrochem. Soc. 153 (6), 15-22 (2006).

- Runnels, S., Eyman, L. Tribology Analysis of Chemical MechanicalPolishing. J. Electrochem. Soc. 141 (6), 1698-1701 (1994).

- Park, S., Cho, C., Ahn, Y. Hydrodynamic Analysis of Chemical Mechanical Polishing Process. J. Tribology Int. 33, 723-730 (2000).

- Luo, J., Dornfeld, D. Effects of Abrasive Size Distribution in Chemical Mechanical Planarization: Modeling and Verification. IEEE T. Semicond. M. 16 (3), 469-476 (2003).

- Luo, J., Dornfeld, D. Material Removal Mechanism in Chemical Mechanical Polishing: Theory and Modeling. IEEE T. Semiconduct. M. 14, 112-133 (2001).

- Bastaninejad, M., Ahmadi, G. Modeling the Effects of Abrasive Size Distribution, Adhesion, and Surface Plastic Deformation on Chemical Mechanical Polishing. J. Electrochem. Soc. 152 (9), 720-730 (2005).

- Sampurno, Y., Sudargho, F., Zhuang, Y., Ashizawa, T., Morishima, H., Philipossian, A. Effect of Cerium Oxide Particles Sizes in Oxide Chemical Mechanical Planarization. Electrochem. Solid State. 12 (6), 191-194 (2009).

- Suratwala, T., et al. Method and system for Convergent Polishing. US Provisional Patent Application. , (2011).

- Suratwala, T., Feit, M., Steele, R. Apparatus and Method for Deterministic Control of Surface Figure During Full Aperture Polishing. US Patent Application. US. , (2010).

- Dylla-Spears, R., Feit, M., Miller, P., Steele, R., Suratwala, T., Wong, L. Method for preventing agglomeration of charged colloids without loss of surface activity. US Provisional Patent Application. , (2012).

- Dylla-Spears, R., Wong, L., Miller, P., Feit, M., Steele, R., Suratwala, T. Charged Micelle Halo Mechanism for Agglomeration Reduction in Metal Oxide Particle Based Polishing Slurries. Colloid Surface A. 447, 32-43 (2014).

- Wong, L., Suratwala, T., Feit, M., Miller, P., Steele, R. The Effect of HF/NH4F Etching on the Morphology of Surface Fractures on Fused Silica. J. Non-Crystal. Solids. 355, 797 (2009).

- Feit, M., DesJardin, R., Steele, R., Suratwala, T. Optimized pitch button blocking for polishing high-aspect-ratio optics. Appl. Opt. 51 (35), 8350-8359 (2013).

- Suratwala, T., et al. Sub-surface mechanical damage distributions during grinding of fused silica. J. Non-Crystal. Solids. 352, 5601 (2006).

- Miller, P., et al. The Distribution of Sub-surface Damage in Fused Silica. SPIE. 5991, (2005).

- Suratwala, T., et al. Effect of Rogue particles on the sub-surface damage of fused silica during grinding/polishing. J. Non-Crystal. Solids. 354, 2003 (2008).

- Suratwala, T., Miller, P., Ehrmann, P., Steele, R. Polishing slurry induced surface haze on phosphate laser glasses. J. Non-Crystal. Solids. 351, 2091-2101 (2004).